Excellence in Paper Processing

Bahninspektionen in der Papierindustrie mit Line Scan Bars

Seit Jahrzehnten setzt die Schweizer Firma Hunkeler Maßstäbe für die papierverarbeitende Industrie. Mit den Line Scan Bars von Mitsubishi Electric und Stemmer Imaging als Bildverarbeitungspartner gibt Hunkeler nun einen Ausblick auf die zukünftige Generation von Bahninspektionssystemen, die in ihrem Dynamic Perforator DP8 integriert sind.

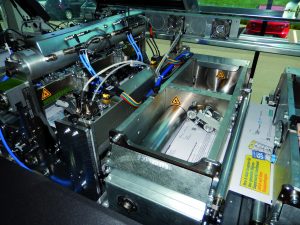

Bild 1 | Zwei Line Scan Bars der CX-Highspeed-Serie sind in Hunkelers Finishing-Linie Popp8-eingesetzt und erkennen vom Drucker oder vom Anwender verursachte Fehler in Papiererzeugnissen. (Bild: Hunkeler)

Für jeden, der Papier und Drucke weiterverarbeitet, ist der Name Hunkeler ein Begriff. Er steht für Excellence in Paper Processing, so der Leitsatz des Unternehmens. Seit 1922 ist das inhabergeführte, unabhängige Familienunternehmen Hunkeler für die Druckindustrie aktiv und beschäftigt heute weltweit etwa 280 Mitarbeiter. Mit seinem Hauptsitz in Wikon im nördlichen Teil der Schweiz konzentriert sich Hunkeler auf zwei Geschäftsfelder. „Im digitalen Sektor liefern wir fortschrittliche Pre- und Post-Lösungen für leistungsstarke Digitaldrucksysteme, Print-on-Demand, Rechenzentren, Sicherheitsdrucke und Direct Mails“, erklärt Nicola Bologna, Produktmanager Inspektions- und Tracking-Lösungen. „Unsere Hunkeler-Kontroll-Plattform liefert skalierbare Lösungen für die Qualitäts- und Produktionskontrolle und Tracking.“

Innovative Systeme sind Pflicht

Kontinuierliche Investitionen in modernste Anlagen und eine entsprechende Infrastruktur sind ein Grundprinzip der Schweizer. Dies gilt auch für die Bildverarbeitungssysteme, die ein wesentlicher Bestandteil in fast jedem Hunkeler-System sind. „Mit den ständig steigenden Produktionsgeschwindigkeiten und Qualitätsansprüchen in diesem Bereich wird die Druckbildkontrolle sowie die Überwachung und Verfolgung der Produktionsintegrität immer wichtiger und ist ein Muss in den meisten High-End-Projekten, für die Hunkeler Lösungen anbietet“, erklärt Bologna. Aus diesem Grund arbeitet das Schweizer Unternehmen schon seit 2010 mit Stemmer Imaging zusammen. Zu diesem Zeitpunkt setzte Hunkeler Zeilenkameras und Contact-Image-Sensoren in seinen Bahninspektionssystemen ein, für die Stemmer Imaging die nötige Hardware lieferte. „Nachdem es mit der bisher verwendeten Technologie der Contact Image Sensoren immer wieder zu Problemen bezüglich Farbwiedergabe und Geschwindigkeit kam, haben wir uns nach einer Alternative umgesehen. Nach einer intensiven Testphase haben wir uns schließlich für den Einsatz der neuen Line Scan Bars von Mitsubishi Electric in unseren zukünftigen Bahninspektionssystemen entschieden,“ erinnert sich Bologna. Die neue Generation dieser Systeme wurde erstmals mit dem Dynamic Perforator DP6 auf den Hunkeler Innovation Days 2013 vorgestellt. Zwei Jahre später waren die Line Scan Bars bereits Standardkomponenten der Hunkeler-Systeme. Damals hat Bolognas Team auch begonnen, die neuen CX-Highspeed-Modelle der Mitsubishi Electric Line Scan Bars zu testen. Die Neuentwicklungen wurden 2016 als Vorankündigung des zukünftigen Bahninspektionssystems WI8, das in den aktuellen Modellen des Dynamic Perforator DP8 integriert ist, erstmals auf der Messe Drupa vorgestellt. „Wir sind jetzt in der letzten Entwicklungsphase für die WI8-Systeme, die ausschließlich auf den CX-Highspeed-Modellen der Line Scan Bars basieren. Diese Systeme sind normalerweise in unserer Finishing-Linie Popp8 integriert, die Anfang 2018 offiziell auf den Markt kommt“, führt Bologna weiter aus. „Diese Echtzeitsysteme zur Druckbildkontrolle erkennen vom Drucker oder vom Anwender verursachte Fehler und werden mit unserer Tracking-Plattform zur Überwachung und Nachverfolgung in End-to-End-Produktionsprozessen eingesetzt.“ Bis heute sind weltweit über zweihundert WI6-Bahninspektionssysteme von Hunkeler in zahlreichen Anwendungen im Einsatz. In vielen Applikationen stellt vor allem die Geschwindigkeit die größte Herausforderung für Inspektions- und Trackingsysteme dar: Die Anlagen und Bildverarbeitungssysteme müssen bis zu 350m/min verarbeiten, nicht selten Bahnbreiten von bis zu 1m und dazu noch 100%-Kontrollen in Echtzeit ausführen, insbesondere bei Tracking-Prozessen.

Bild 2 | Seit Ende 2015 sind die Mitsubishi Electric Line Scan Bars der AX3-Serie in den Farbdruckmaschinen von Canon im Einsatz. (Bild: Hunkeler)

Funktionsweise Line Scan Bars

Line Scan Bars eignen sich aufgrund ihrer technischen Ausführung ideal für die Papierindustrie: Ihre prinzipielle Funktionsweise gleicht der eines Scanners, jedoch müssen sämtliche industrielle Anforderungen erfüllt werden. Bei Line Scan Bars erfolgt die Bildaufnahme über eine doppelte Reihe von Stablinsen, die auf den integrierten CMOS-Sensor ausgerichtet sind. Über jede einzelne Stablinse wird ein kleiner Bereich des Prüfobjekts aufgenommen. Aufgrund einer leichten Überlappung der einzelnen Bilder entsteht auf diese Weise über die gesamte Sensorlänge ein scharfes, zeilenförmiges Bild mit einer maximalen Auflösung von 600dpi. Die Stablinsen sind auf einen optimierten Arbeitsabstand von 12mm ausgelegt und lassen nur eine geringe Tiefenschärfe von +/-0,5mm zu. Diese Technologie eignet sich damit ausschließlich für Objekte, die eine Höhenabweichung von weniger als 1mm aufweisen, was in der Druckindustrie genau der Fall ist. Dank ihrer kompakten Bauform sind Line Scan Bars einfach zu installieren. Sie werden aufgrund ihres exakt definierten Arbeitsabstands von 12mm sehr nahe über der zu prüfenden Oberfläche montiert und benötigen wenig Platz. Die gesamte LED-Beleuchtung und die Optik sind bereits integriert, was den Installationsaufwand ebenfalls reduziert. „Die Module lassen sich innerhalb weniger Minuten installieren, und es ist sehr einfach, die Anpassungen direkt über dem Objekt durchzuführen“, berichtet Bologna über seine Erfahrungen. „Die Highspeed-Modelle der CX-Serie, die in den aktuellen Bahninspektionssystemen integriert sind, gibt es in verschiedenen Breiten von 367, 587 und 807mm und Auflösungen bis zu 19.008 Pixel. Für den Fall, dass Materialien in verschiedenen oder sehr viel größeren Breiten bis zum Rand hin verzerrungsfrei gescannt werden müssen, können wir auch mehrere Sensoren nebeneinander anordnen.“ Geschwindigkeit ist eine der größten Herausforderungen, die die Systeme meistern müssen. Die CX-Reihe der Line Scan Bars ist speziell für hohe Prüfgeschwindigkeiten ausgelegt und ermöglicht eine schnelle Datenausgabe über ein oder zwei CoaxPress-Schnittstellen. In der maximalen Auflösung von 600dpi erlauben die CX-Modelle die Überprüfung von Oberflächen in einem Tempo von bis zu 138m/min. Die häufig genutzte Auflösung von 300dpi ermöglicht zuverlässige Inspektionen bis 450m/min, bei 150dpi sind sogar über 1.200m/min realisierbar. „Dank dieser enormen Geschwindigkeiten sind wir in der Lage, Oberflächeninspektionssysteme von höchster Qualität und Zuverlässigkeit zu produzieren, die perfekt auf die Bedürfnisse unserer Kunden zugeschnitten sind“, freut sich Bologna. Anhand des folgenden Beispiels bekommt man eine Vorstellung von der Leistungsfähigkeit dieser Maschinen: Eine 42″-Druckanlage verfügt über eine bedruckbare Breite von 1.066mm. Auf diese Fläche lassen sich fünf A4-Seiten parallel drucken, was eine Steigerung der Gesamtproduktivität ermöglicht. Bei einer Geschwindigkeit von 240m/min erzeugen solche 42″-Maschinen pro Sekunde 67 Duplex-A4-Seiten bzw. 4.020 beidseitig bedruckte A4-Seiten pro Minute, was eine automatisierte Bahninspektion zwingend erforderlich macht, um jede Seite und jedes Dokument auf Qualität und Vollständigkeit zu überprüfen.