Implantat-Zusammenarbeit

Roboterbasierte Messmodule für miniaturisierte Bauteile

Firmen müssen in der Medizintechnik nationale Vorschriften und Normen – teilweise sogar FDA-Anforderungen an die Produktsicherheit – einhalten, um weltweit verkaufen zu dürfen. Nicht selten erfolgt selbst bei – auf den ersten Blick – einfachen Bauteilen, wie Implantaten oder Schrauben, die Überprüfung von bis zu 15 Eigenschaften, die zusätzlich dokumentiert werden müssen. Ferner sind auch mechanische Gewindeprüfungen oder Drehmoment-Tests neben den üblichen geometrischen Bauteilmessungen vorgeschrieben.

Um Implantate und komplexe Schrauben in der Medizintechnik normengerecht vermessen zu können, sind spezielle 100-Prozent-Messlösungen notwendig. (Bild: Opto GmbH)

‚Do it 100% or don’t do it‘ ist das Motto, um das sich in der Medizintechnik alles dreht. Ähnlich der Luftfahrtindustrie, bei dem Menschenleben und Gesundheit auf dem Spiel stehen, zählt hier nur eine ganzheitliche und nachverfolgbare Kontrolle der verwendeten Komponenten. Trotz aller technischen Möglichkeiten ist der Mensch mit all seinen Sinnen immer noch jeder Maschine überlegen, wenn es um eine Vollständigkeitsprüfung von komplexen Bauteilen geht, bei denen Fehler auftauchen, die in der Vergangenheit noch nicht aufgetreten sind. Für die Automatisierung ist dies eine große Herausforderung.

Bauteile bis 2mm Durchmesser

Um im Takt der Produktionsmaschinen eine 100-Prozent-Kontrolle durchführen zu können, sind daher viele Disziplinen gefragt. Die Zuführung und Verteilung zu und von einem Messmodul direkt aus der Maschine oder entsprechenden Behältern ist für die Robotik bei Bauteilgrößen bis 2mm und Längen von gerade einmal 5mm eine Präzisionsaufgabe. Hier sind hochpräzise Roboterarme unerlässlich. Selbst übliche Bin-Picking-Ansätze scheitern oft an den komplexen und miniaturisierten Bauteilgrößen mit im Mikrometerbereich liegenden Toleranzen. Hierfür sind neue Greifersysteme und Messanordnungen notwendig. Neben den üblichen berührungslosen Messverfahren, wie einer telezentrischen-Profilvermessung mit industrieller Bildverarbeitung, sind weitere Kamerasysteme für Kalibrieraufgaben und Überwachungsaufgaben im Einsatz. Daneben werden eigens entwickelte Messsysteme verwendet, welche die bisher von Hand ausgeführten manuellen Prüfungen übernehmen, um 1:1 die geforderten Normen für die Bauteilsicherheit zu erfüllen. In manchen Fällen kann allerdings nicht der gesamte Prozess in einer Messzelle automatisiert werden. Für diese Sonderlösungen werden mehrere Module in Reihe geschaltet bzw. mit kollaborativen Robotern in einen vorhandenen Prozess eingebettet.

Roboterbasierte Messmodule

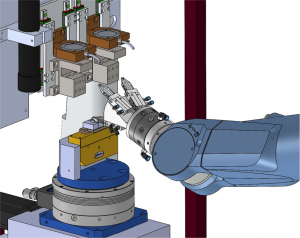

Zusammen mit Stäubli Roboter, hat Rob-swiss Messmodule für die automatische Vermessung von miniaturisierten Bauteilen entwickelt. (Bild: Opto GmbH)

Immer öfter werden zusätzliche Fehleranalysen der Bauteiloberflächen gefordert die aufgrund der oft kontrastarmen Oberflächen optisch kaum erkennbar sind. Hierfür hat die Opto GmbH neue Technologien für die mikroskopische Bildanalyse entwickelt die erstmals eine normgerechte Analyse der Bauteilstruktur zulässt. Kombiniert mit Deep-Learning-Algorithmen lassen sich somit auch komplexe Messaufgaben aus der Medizintechnik realisieren. Da jedes Bauteil neue Anforderungen an die Produktsicherheit hat, ist eine Vollständigkeitsprüfung dabei immer wieder eine neue Herausforderung und erschwert daraus wiederkehrende Messaufgaben. Mit dem Ansatz von einzelnen Messmodulen hat Robswiss zusammen mit Stäubli Robotern einen ersten Schritt zur Standardisierung der Automatisierung gemacht. Um dem gestiegenen Bedarf an industriellen Messlösungen für Implantate und komplexen Schrauben in der Medizintechnik zu begegnen, können die beschriebenen Module nun den immer höheren Anforderungen an dokumentierter Bauteilprüfung erstmals gerecht werden. ‚Don’t do it‘ ist also keine Option mehr, sondern nur noch ‚Do it 100%‘.