Jede Menge Kohle

3D-Laser-Volumenvermessung von Kohlehalden

Zwei Schaufelradbagger bei Adani wurden erfolgreich mit 3D-Lasermesssystemen für die Volumen- und Profilermittlung von Kohlehalden im indischen Mundra in Betrieb genommen. Das System beinhaltet eine spezifische Manager-Applikation, in der die Segmentierung der verschiedenen Halden sowie Volumen- und Gewichtsinformationen dargestellt sind.

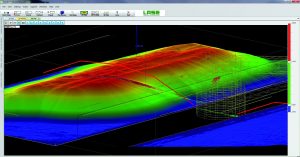

Bild 1: Die erzeugte 3D-Darstellung des gesamten Haldenprofils wird mit einem Null-Profil abgeglichen, das während der Kalibrierung bzw. Erst-Inbetriebnahme ermittelt wurde. (Bild: Lase Industrielle Lasertechnik GmbH)

Immer mehr Anlagenbetreiber von Rohmaterialhalden in Kraftwerksbereichen oder der Schüttgutverarbeitung haben damit begonnen ihre Maschinen (wie z.B. Schaufelradbaggern) an den weltweit zunehmenden Automatisierungsgrad anzupassen. Um die riesigen Maschinen automatisch betreiben zu können ist es notwendig, das Profil der Halden zu kennen. Für diese Aufgabe eignet sich die 3D-Lasertechnologie, da sie im Vergleich zu Radarmessgeräten neben einer höheren Messgenauigkeit (<30mm), dem weiten Scanwinkel von 120° auch einen deutlich größeren Messbereich (etwa 120m bei 10% Remission) besitzt. Ein weiterer Vorteil ist, dass je Maschine oftmals nur ein Laserscanner (zwei bei z.B. optionaler Schaufelradtiefenmessung) eingesetzt werden muss und trotz dem geringen Hardwareaufwand zwei Halden (sowohl im Stand als auch in der Fahrt) gleichzeitig vermessen werden können.

Haldenvolumenvermessung

Das LaseBVH-System (Bulk Volume Heap) für die Haldenvolumenvermessung wird mit Hilfe von 3D-Laserscannern der 3000D-S-13x Serie eingesetzt, um Informationen über das Volumen, 3D-Profile oder die höchsten Punkte einer Halde zu erhalten. Von den insgesamt vier verschiedenen indischen Kohlelagern bei Adani wurden in Mundra zwei Maschinen mit Laserscannern ausgestattet, mit denen dort insgesamt drei Halden vermessen werden. Jeder 3D-Laserscanner ist so montiert, dass er von der Spitze der Maschine auf die Halde blickt und dessen Profil scannt. Die hieraus ermittelten Höhendaten werden an die Cews Core-Software übertragen und in Verknüpfung mit den Informationen über die aktuelle Maschinenposition sowie der Neigung des Schaufelradbaggers visualisiert. Die erzeugte 3D-Darstellung des gesamten Haldenprofils wird innerhalb der Applikation mit einem Null-Profil abgeglichen, das während der Kalibrierung bzw. Erst-Inbetriebnahme ermittelt wurde. Aus den gesammelten Laserdaten errechnet die Software das aktuelle Profil und Volumen der Halde. Diese Informationen werden dann an die SPS weitergeleitet, so dass von nun an jede weitere Zufuhr oder Entnahme von Material automatisch erkannt wird. Weitere Filter-Algorithmen ermöglichen, dass im Scanbereich befindliche Teile der Maschinenkonstruktion (z.B. Kranausleger, Verstrebungen) ausgeschlossen werden können und die Laserscanner nur die gewünschten Messdaten liefern.

Tiefenbestimmung des Schaufelrades

Bild 2: Jeder 3D-Laserscanner ist auf den Schafelradbaggern so montiert, dass er von der Spitze der Maschien auf die Halde blickt und deren Profil scannt. (Bild: Lase Industrielle Lasertechnik GmbH)

Die Laserdaten beider Maschinen werden an die Manager-Applikation weitergeleitet, in der die verschiedenen Halden übersichtlich als gesamtes Lagerplatzabbild zusammengefasst dargestellt werden, aber auch eine Segmentierung der Halde möglich ist. Bei der Inbetriebnahme wurden zusätzliche Kundenwünsche erfüllt, so dass auch Gewichtsdaten innerhalb der Manager-Applikation berücksichtigt werden. Außerdem wurden je Maschine jeweils zwei Laserscanner montiert, da die Tiefe des Schaufelrades im Haldenmaterial während des Abtragens bekannt sein musste. Über die Höhe eines am Schaufelrad montierten Referenzmarkers, kann die momentane Tiefe des Schaufelrades bestimmt werden, so dass immer eine optimale Materialmenge über das Förderband läuft und zudem eine Volumenstrommessung durchgeführt werden kann. Zudem ergab sich durch den zusätzlichen Laserscanner ein deutlich vergrößerter Schwenkbereich. Das Messsystem kann über eine Dialogsteuerung oder den Konfigurationsassistenten bedient werden. Wichtige Statusmitteilungen werden protokolliert und für weitere Dokumentationszwecke aufbereitet. Für eine Integration in bestehende Produktionsanlagen sind aktuelle Standard-Schnittstellen (Ethernet, Profibus, RS422, RS232 etc.) verfügbar. Insgesamt besitzt die Software-Applikation LaseBVH eine hohe Vielseitigkeit und kann für die Volumen- und Profilvermessung verschiedenster Lager von Schüttgut- oder Rohmaterialien (Kohle, Eisenerz, Kies, Zement, Holzchips usw.) angewandt werden. Auch in Lagerhallen oder Bunkeranlagen befindliche Materialien können so lückenlos und kontinuierlich erfasst werden.