Oberflächen zur markierungsfreien Bauteilidentifizierung

Rückverfolgung ohne Markierung

Track&Trace anhand von Oberflächen-Mikrostrukturen

Rückverfolgbarkeit gilt als Eckpfeiler der Industrie 4.0. Erst die eindeutige Identifizierung einzelner Bauteile und Halbzeuge erlaubt es, im Produktionsprozess gewonnene Daten auf individuelle Teile zurückzuführen. Ein neuartiges Track&Trace-Verfahren erkennt Massenbauteile ganz ohne zusätzliche Markierungen – allein anhand seiner individuellen Oberfläche: Die Struktur wird erfasst und in eine individuelle Signatur umgewandelt.

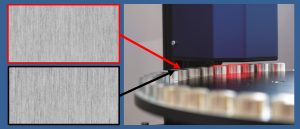

Auch preiswerte Massenbauteile sind Einzelstücke: Unterschiedliche Oberflächen-Mikrostrukturen machen sie einzigartig. (Bild: Fraunhofer IPM)

Die Qualität komplexer Industrieprodukte hängt nicht selten von der Qualität vieler kleiner Bauteile ab. So kann ein einziger, nur wenige Cent teurer defekter Stecker die Funktionsfähigkeit und Langlebigkeit einer komplexen Elektronik-Steuerbox im Auto gefährden. Ziel muss es daher sein, jedes noch so kleine Bauteil und Halbzeug mit einer individuellen Signatur zu verknüpfen, um es in der Wertschöpfungskette möglichst bis an den Anfang zurückverfolgen zu können. Nur so lassen sich mithilfe von Inline-Prüfsystemen Ursachen für wiederkehrende Produktionsfehler erkennen und nachhaltig beheben. Rückverfolgungsverfahren von Massenbauteilen müssen nicht nur sicher, sondern vor allem auch günstig sein. Viele etablierte Markierungsmethoden erfordern jedoch kostspielige Produktionsschritte wie das Aufbringen von RFID-Labels oder Data-Matrix-Codes. Im Gegensatz dazu entstehen durch die Nutzung vorhandener, individueller Oberflächenstrukturen beim markierungsfreien Track&Trace-Verfahren keine stückzahlabhängigen Kosten. Ein weiterer Vorteil des markerfreien Ansatzes: Bauteil-Funktionalitäten werden nicht beeinträchtigt: Das Eingravieren einer Seriennummer oder das Aufbringen eines Barcodes verbietet sich auf einer Dichtfläche ebenso wie auf einer dekorativen Oberfläche. Und manche Bauteile sind schlicht viel zu klein, um überhaupt Markierungen darauf aufbringen zu können. Zudem sind zusätzliche Marker nicht fälschungssicher. All diese Nachteile gelten für das markierungsfreie Track&Trace-Verfahren nicht, da es nutzt, was ohnehin vorhanden ist: die Bauteiloberfläche.

Ein Sensorsystem erfasst einen exakt definierten Bereich der Bauteiloberfläche. Aus der spezifischen Oberflächenstruktur wird eine Signatur zur Bauteil-Identifizierung errechnet und – zusammen mit relevanten Prozessdaten – in einer Datenbank zur QS hinterlegt. Ein späterer Datenabgleich erlaubt die Optimierung des Herstellungsprozesses. (Bild: Fraunhofer-Institut IPM)

Massenbauteile sind Unikate

Unter dem Mikroskop weisen nahezu alle technischen Oberflächen zufällige Merkmale wie Mikrostrukturen oder Farbtexturen auf, die das zugehörige Bauteil auf einzigartige Weise kennzeichnen. Das Sensorsystem nimmt definierte Bereiche der Bauteiloberfläche hochaufgelöst mit einem speziell entwickelten Lesegerät auf. Aus der Bildaufnahme mit ihren spezifischen Strukturverläufen und deren Position zueinander wird eine Signatur errechnet; diese wird, gepaart mit einer ID, in einer Datenbank hinterlegt. Zur Identifizierung des Bauteils zu einem späteren Zeitpunkt im Produktionsverlauf wird der Lese-Vorgang an derselben Bauteilposition wiederholt und die neu ermittelte Signatur mit allen bereits in der Datenbank hinterlegten verglichen. Wird bei einer der Signaturen eine Übereinstimmung festgestellt, ist das gesuchte Bauteil identifiziert und die ID wird zurückgeliefert. Der Sensor ist dabei so ausgelegt, dass eine große Bandbreite an Materialien mit ein und derselben Hardware im Produktionstakt erfasst werden kann – von Kunststoffen über präzisionsbearbeitetes Aluminium und Eisenguss bis hin zu lackierten Oberflächen. Das neuartige markerfreie Track&Trace-Verfahren nutzt ein schnelles kamerabasiertes Sensorsystem als Lesegerät, das die Mikrostruktur hochaufgelöst mit einem CMOS-Bildsensor aufzeichnet und daraus nach einem speziellen Algorithmus die Signatur des jeweiligen Bauteils erzeugt. Die Reduzierung der Bilddaten auf eine simple Bit-Folge mit geringem Speicherbedarf ermöglicht einen Datenbankabgleich im Produktionstakt und macht das Track&Trace-Lesegerät zu einem inline-fähigen System. Toleranzen in der Positionierung der Bauteile werden softwareseitig anhand geeigneter geometrischer Bezugspunkte berücksichtigt. Schnittstellen zu Datenbanksystemen können kundenspezifisch realisiert werden.

Fazit

Markerfreie Traceability-Verfahren eignen sich für viele technische Oberflächen und unterliegen fast keiner Einschränkung in puncto Bauteilgröße oder -kosten. Der Wegfall des gesamten Markierungsprozessschritts spart Energie und Material. Die Datenkorrelation vom ersten Produktionsschritt bis zum fertigen Produkt ermöglicht die Etablierung eines effektiven Produkt-Lebensdauerzyklus-Managements: Die vollständige, markierungsfreie Rückverfolgbarkeit über den gesamten Herstellungsprozess schafft einen deutlichen Mehrwert – insbesondere für die Automobilindustrie oder Medizintechnik, die sehr hohe Qualitätsstandards einhalten müssen.