Scannen ohne Referenzpunkte

Reverse-Engineering mit handgeführten Laserscannern

Seit einiger Zeit setzt die Landolt Engineering AG einen Zeiss T-Scan ein. Der handgeführte Laserscanner unterstützt den Systembau bei der Prüfung zugelieferter Teile und ermöglicht dem Unternehmen, Reverse-Engineering-Aufgaben zu übernehmen.

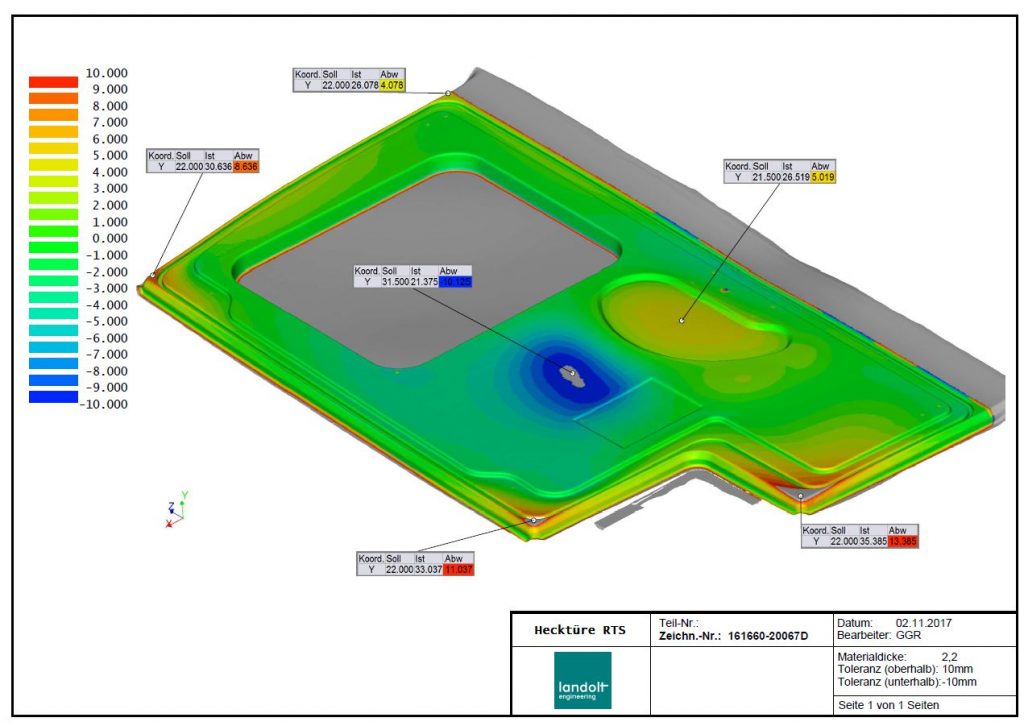

Bild 1 | Der T-Scan zeichnet sich durch Scangeschwindigkeit und präzise Messergebnisse aus. Die Ergebnisse sind am Bildschirm in der Software direkt zu sehen. (Bild: Landolt Engineering)

Landolt Engineering kommt zwar historisch aus dem Bereich Fördertechnik. Mittlerweile entwickeln aber allein sieben Ingenieure von den insgesamt 25 beschäftigten Mitarbeitern auch industriell eingesetzte Baugruppen und Anlagen bzw. optimieren diese im Kundenauftrag. Zudem profiliert sich das in Reichenburg, Schweiz, sitzende Unternehmen auch als Hersteller von Systemkomponenten. Diese Komponenten fertigt die Firma in enger Zusammenarbeit mit dem ortsansässigen Unternehmen Verwo. Um den Bereich Systembau weiter zu stärken, suchte Conradin Egli nach einer Lösung, um die internen Fertigungsprozesse zu optimieren. Denn als Systemlieferant, der auch Teile zukauft, „sind wir extrem darauf angewiesen, dass wir alles problemlos zusammenfügen können“, erklärt Egli. Um nicht erst in der Montage festzustellen, dass Toleranzvorgaben eventuell überschritten wurden, prüfen die Mitarbeiter bisher einen Großteil der zugekauften Teile zeitaufwändig mit speziell angefertigten Prüflehren oder Koordinatenmessgeräten. Zudem ließ Egli Bauteile mitunter von externen Dienstleistern scannen, um die Volumenmodelle mit seinem 3D-Modell abgleichen zu können. Für den Geschäftsführer war schnell klar, dass seine Mitarbeiter nur effizienter, flexibler und schneller agieren können, wenn sie selbst scannen.

210.000 Punkte pro Sekunde

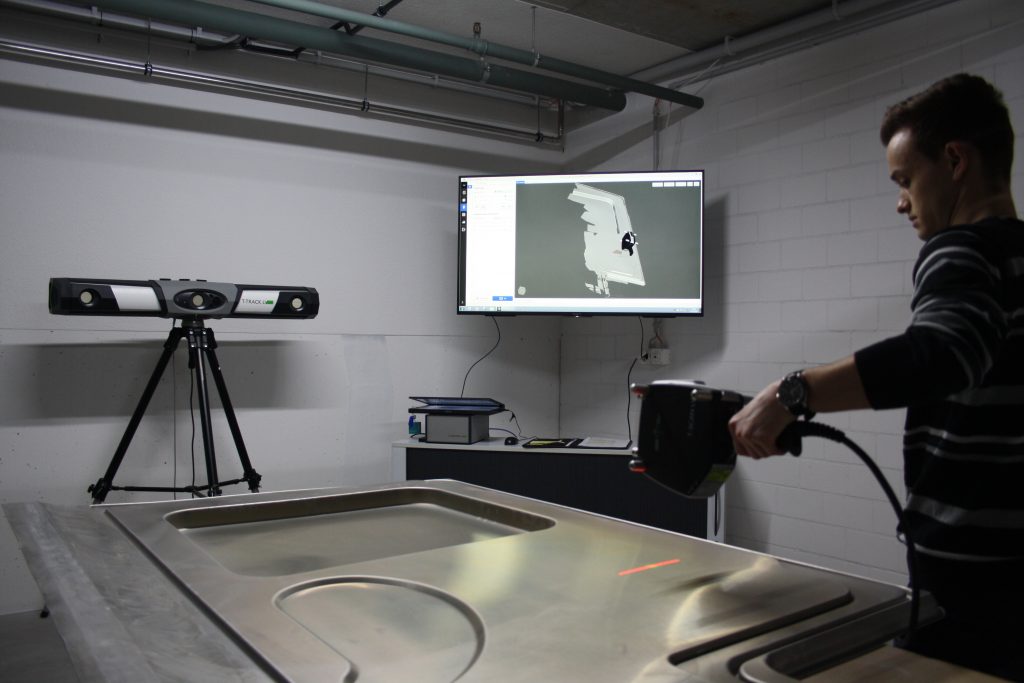

Seit einiger Zeit setzt die Landolt Engineering AG daher einen T-Scan ein. Der handgeführte Laserscanner unterstützt den Systembau bei der Prüfung zugelieferter Teile und ermöglicht dem Unternehmen, Reverse-Engineering-Aufgaben zu übernehmen. Laut Egli schätzen die Mitarbeiter die einfache Handhabung des Scanners. Mit seiner Ergonomie ermöglicht er ein ermüdungsfreies und intuitives Scannen. Innerhalb weniger Stunden können Mitarbeiter der Qualitätssicherung mit dem Gerät problemlos messen. Das System besteht aus drei Komponenten: Trackingkamera, Handscanner und Touchprobe. Diese können modular und je nach Bedarf aufgebaut werden. Hervorzuheben sind die Scangeschwindigkeit und die präzisen Messergebnisse, denn über die im Handscanner generierte Laserlinie wird die Oberfläche des Bauteils berührungslos und blitzschnell abgetastet. Pro Sekunde werden mit bis zu 330 Aufnahmen 210.000 Punkte aufgenommen, mehr als mit jeder anderen herkömmlichen Methode. Da die Trackingkamera die Position des Scanners im Raum detektiert, welcher im Lichtschnittverfahren Daten liefert, können mithilfe der Triangulation 3D-Oberflächendaten berechnet werden. Über die Touchprobe lassen sich taktil weitere Einzelpunkte aufnehmen, um z.B. Lochberandungen oder nur schwer zu erreichende Bereiche wie Vertiefungen zu erfassen.

Bild 2 | Das Zeiss System besteht aus drei Komponenten: Trackingkamera, Handscanner und Touchprobe. Diese können modular und je nach Bedarf aufgebaut werden.(Bild: photo|visualarte|martin eschmann)

Die erhofften Vorteile durch den 3D-Scanner sind bereits nach wenigen Monaten deutlich spürbar. So konnte nicht nur die Ausschussrate im Systembau gesenkt werden, durch den Wegfall der händischen Qualitätsprüfungen sparen seine Mitarbeiter zudem Zeit, die sie jetzt für andere Aufgaben einsetzen. „Seitdem wir selbst scannen, können wir unseren Zulieferern viel schneller eine qualitative Rückmeldung geben, die sie wiederum befähigt, ihre eigenen Prozesse entsprechend schnell zu optimieren.“ Auch ein Reverse-Engineering-Angebot ist angelaufen und wird „derzeit am Markt platziert“, so der Unternehmer, der sich mit dem T-Scan einen erhöhten Folgeumsatz für alle Unternehmensbereiche verspricht.

Mitarbeiterbindung inklusive

Die ersten Synergieeffekte zeichnen sich bereits ab. „Wir haben die ersten Kunden, die mit ihren Prototypen zu uns gekommen sind, weil wir mit dieser Technologie arbeiten, damit Problemen schneller auf die Spur kommen und für die wir dann letztlich auch die Bauteile fertigen.“ Was er im Vorfeld jedoch nicht auf seiner Positivliste stehen hatte, war die Begeisterung seiner jungen Ingenieure an der neuen Technologie. Laut Egli sind sie stark daran interessiert, Know-how aufzubauen, um die Volumendaten für ihre Arbeit zu nutzen. Und weil sie das derzeit in der Schweiz kaum woanders können, „binden wir durch die Zeiss Lösung unsere jungen und hochqualifizierten Ingenieure noch fester an uns“. Die Entscheidung für Zeiss traf Egli nach der Evaluierung dreier Systeme vor Ort. Alle Systeme wurden geprüft und mittels Nutzwertanalyse bewertet. Danach punktete Zeiss insbesondere aufgrund des Handlings beim Scanvorgang, denn im Gegensatz zu anderen Scannern fiel das Scannen und Auswerten schneller aus. Referenzpunkte müssen zudem auch keine gesetzt werden. Ein großer Vorteil, wenn z.B. das Bauteil verschoben wird.