Sicherheit ab dem ersten Teil

Korrelationsfreies Messen für die Inline-Messtechnik

Die Möglichkeit des korrelationsfreien Messens ermöglicht in der Produktionslinie bereits für das erste Bauteil die notwendige Sicherheit über die Maßhaltigkeit. Damit können Unternehmen darauf verzichten, in regelmäßigen Abständen ihre Karosserieteile auf einem Koordinatenmessgerät (KMG) nachzumessen und die erkannten Abweichungen zwischen Inline und KMG als Korrekturwerte auf die Inline-Messanlagen zu übertragen.

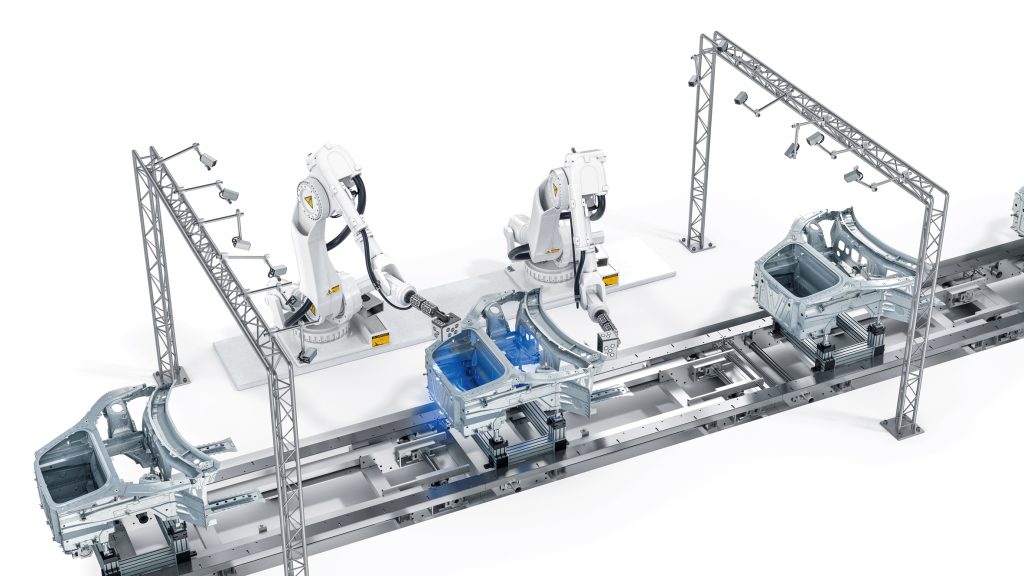

Dank korrelationsfreiem Messen können Unternehmen darauf verzichten, in regelmäßigen Abständen ihre Karosserieteile auf einem KMG nachzumessen. (Bild: Carl Zeiss Industrielle Messtechnik GmbH)

Angesichts der hohen Qualitätsstandards überwachen Automobilbauer ihre Produktion mit Inline-Messanlagen. Diese detektieren im Fertigungstakt des Karosseriebaus geometrische Abweichungen über vorab definierter Merkmale zu 100%. Die eingesetzten 3D-Sensoren werden mit einem Roboterarm an die entsprechenden Merkmale der einzelnen Karosserieteile herangeführt. Die aktive Kompensation der Roboterausdehnung durch Eigenerwärmung und sich verändernder Umgebungstemperatur mit Hilfe der Referenzierung an Artefakten führt bei herkömmlichen Inline-Messystemen zu einer verlässlichen Wiederholgenauigkeit. Die für den messtechnischen Einsatz von Robotern geringe Absolut-Genauigkeit erfordert, dass die ermittelten Messwerte durch Vergleichsmessung mit KMGs offsettiert werden, und die Korrelation mit Hilfe von Mehrfachmessungen überprüft wird. Ein korrelationsfreies Messen liefert dagegen in der Linie bereits für das erste Bauteil die notwendige Sicherheit über die Maßhaltigkeit. Abweichungen der Roboter von ihrer vorgegebenen Position – z.B. durch Temperatureinflüsse – werden über Kameras detektiert. Diese werden oberhalb der Inlinezelle installiert und verfolgen so jede Bewegung des Sensors. Damit das System die absolute Position der Sensoren im Raum bestimmen kann, befinden sich Marker auf den Roboterarmen und auf dem Boden der Inlinezelle. Aufgrund dieser Informationen und intelligenter Algorithmen erkennt die Software Abweichungen vom Normzustand und rechnet diesen sofort heraus. Mit dem System können Unternehmen künftig darauf verzichten, in regelmäßigen Abständen ihre Karosserieteile auf einem KMG nachzumessen und die erkannten Abweichungen zwischen Inline und KMG als Korrekturwerte auf die Inline-Messanlagen zu übertragen. So ist es möglich, z.B. einen Prozessregelkreis zwischen der Inline-Messstation und dem Schweißroboter zu implementieren.