Erweiterte Funktionalität und Usability für TwinCAT Vision

Mit TwinCAT Vision ist die Bildverarbeitung komplett in die Automatisierungstechnik integriert, sowohl hinsichtlich Konfiguration und Programmierung als auch in die Echtzeit. Die nahtlose Einbindung in PC-based Control von Beckhoff zeichnet sich zudem durch eine kontinuierliche Weiterentwicklung aus. So werden stetig die Funktionalität und Usability erhöht sowie zusätzliche Produkte bzw. Features aus der TwinCAT-Welt noch enger verknüpft.

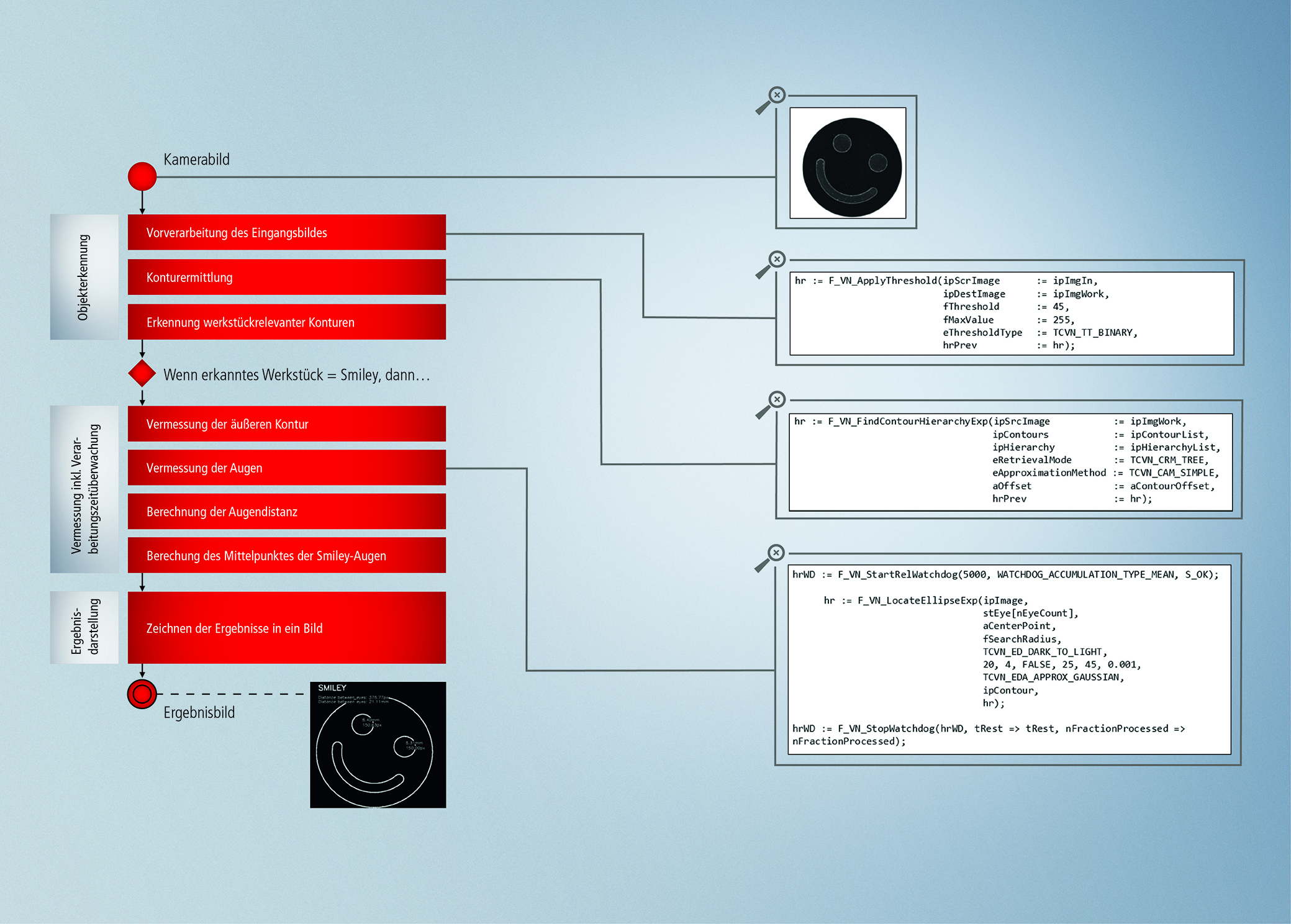

Bild 1 | TwinCAT Vision bietet durch Echtzeitausführung und Multicore-Fähigkeit maximale Performance im Zusammenspiel mit der Steuerungstechnik. Damit lassen sich Funktionen wie z.B. Kontur- und Farberkennung sowie Objekterkennung und Messaufgaben ganz im Stil einer typischen SPS-Programmierung nutzen. (Bild: Beckhoff Automation GmbH & Co. KG)

TwinCAT Vision verbindet die klassische Automatisierungstechnik auf einfache Weise mit der Bildverarbeitung. Die Konfiguration von Kameras und die geometrische Kamerakalibrierung werden direkt im TwinCAT-Engineering durchgeführt. Die Programmierung der Bildverarbeitung erfolgt wie gewohnt in IEC61131-3, sodass keine spezielle Programmiersprache gelernt werden muss. Außerdem kann direkt auf die Ergebnisse der Bildverarbeitung in der SPS reagiert werden – quasi gleich in der nächsten Zeile Steuerungscode.

Höchste Synchronität

Die Ausführung der Bildverarbeitungsalgorithmen in der TwinCAT-Echtzeit hat den Vorteil, dass Vision-Algorithmen sowie SPS, Motion Control und Messtechnik im gleichen Takt – d.h. synchron – abgearbeitet werden. Eine Kommunikation von einer Nicht-Echtzeit-Applikation in die SPS/Motion/Messtechnik-Echtzeit-Applikation ist somit nicht mehr erforderlich. Dadurch entfallen bisher aufgrund von Kommunikation und Jitter übliche Verzögerungen. Die Integration der Bildverarbeitung in die SPS hat den weiteren Vorteil, dass der SPS-Programmierer das Ergebnis eines Bildverarbeitungsalgorithmus direkt – wie einen analogen Sensor – verarbeiten kann. Als Beispielanweisung: „Wenn das im Bild erkannte Objekt rund ist, schalte diesen digitalen Ausgang auf TRUE.“ Zudem stehen dem Programmierer alle von der SPS bekannten Debugging-Funktionen zur Verfügung. Zu jeder Zeit kann daher im Ablauf ein Bild angezeigt werden – wie beim klassischen Monitoring einer Variablen. Erfolgt eine Bildverarbeitung in mehreren Stufen, kann in jeder davon das resultierende Bild direkt in Visual Studio angezeigt werden. Auf diese Weise lassen sich Algorithmen und Einstellwerte sehr schnell und komfortabel testen. Parameter können online geändert und die Auswirkungen – wie z.B. die Änderung einer ROI oder von Schwellwerten – direkt beobachtet werden. Durch den für SPS-Programmierer typischen Gebrauch des Online-Change sind selbst komplette Funktionen bzw. Prüfprogramme bei laufender SPS austauschbar. Damit kann die Bildverarbeitung schnell in Betrieb genommen und optimiert werden. Zudem besteht die Möglichkeit, Bilder per Funktionsbaustein aus der SPS oder per Kamera-Assistent abzuspeichern, um offline damit zu arbeiten, die Analyse zu entwickeln bzw. zu optimieren und anschließend wieder in die Maschine einzuspielen. Mit EtherCAT und den Distributed Clocks lassen sich auch externe Geräte einer Vision-Applikation hochgenau synchronisieren. Die meisten Kameras verfügen über einen digitalen Trigger-Eingang. Wird dieser durch einen digitalen Ausgang einer EtherCAT-Klemme – z.B. über die LED-Ansteuerungsklemme EL2596 – angesteuert, lässt sich die Bildaufnahme beispielsweise hochgenau auf eine Förderbandposition triggern. Mit der EL2596 ist gleichzeitig auch die Beleuchtung zeitlich und stromgeregelt exakt ansteuerbar.