3D-Inspektion bei 600m/s

Feinste 3D-Strukturen inline mit hohem Tempo prüfen

Wie prüft man inline schnelllaufende Folien und Papiere, die 3D-Strukturen aufweisen? Diese Frage beantwortet ein Transferprojekt des Spitzenclusters it´s OWL (Intelligente Technische Systeme OstWestfalenLippe). Die BST Eltromat, Spezialist für die Inline-Prüfung von bahnförmigen Produkten, arbeitete dabei mit dem Institut für industrielle Informationstechnik (inIT) der Hochschule Ostwestfalen-Lippe zusammen.

Inline-Inspektionssysteme für die Bahnverarbeitung – d.h. für bahnförmige Produkte wie Dekorfolien oder bedruckte Verpackungskartonagen – arbeiten mit sehr hoher Geschwindigkeit und Genauigkeit. Im Extremfall muss Material, das mit bis zu 600m/s gefördert wird, auf Unregelmäßigkeiten in der Größenordnung bis herab zu 0,001mm geprüft werden. Das stellt hohe Anforderungen sowohl an die bildgebenden Verfahren als auch an die Geschwindigkeit der Auswertung. Unter diesen Bedingungen erweisen sich die Prüfsysteme von BST eltromat als sehr leistungsfähig. Das 1979 gegründete Unternehmen mit Hauptsitz in Bielefeld beschäftigt heute rund 600 Mitarbeiter und ist in der bahnverarbeitenden Industrie weltweit als Spezialist für Inline-Kontrollsysteme bekannt. Die Anforderungen an solche Systeme steigen, da neue Drucktechnologien z.B. eine 3D-Beschichtung von Oberflächen ermöglichen, die zusätzliche Funktionalitäten wie Authentifizierung und Datenspeicherung erfüllt. Dazu gehört das Drucken elektronischer Schaltkreise oder haptischer Elemente wie z.B. Brailleschrift, die zur Identifizierung von Produkten beitragen können. Eine wichtige Rolle spielt hier die Gestaltung und Produktion von fälschungssicheren Produkten bzw. Verpackungen. Mit den bisher genutzten Verfahren lassen sich 3D-Oberflächenstrukturen nicht oder nur unzureichend prüfen. Deshalb sah BST eltromat die Notwendigkeit, entsprechende Entwicklungsarbeit zu leisten. it’s OWL bot die Möglichkeit zusammen mit dem inIT, eine der führenden Forschungseinrichtungen auf dem Gebiet der industriellen Informationstechnik, diese Aufgaben in einem Transferprojekt anzugehen.

BST Eltromat ist weltweit anerkannter Spezialist für Qualitätssicherungssysteme ? u.a. für die Inline-Inspektion von bedruckten Papieren, Kartons und Folien während der Bahnverarbeitung. (Bild: it´s OWL Clustermanagement GmbH)

Evaluation geeigneter Prüfverfahren

Gegenstand des Transferprojektes war nicht nur die Auswahl des geeigneten Bildverarbeitungsverfahrens zur 3D-Inspektion feiner Strukturen, sondern auch die Betrachtung der gesamten Prozesskette, einschließlich der Auswertung der Daten. Sie muss in sehr kurzer Zeit erfolgen, sonst können als fehlerhaft erkannte Bahnsektionen nicht mehr markiert bzw. nachverfolgt oder ausgeschleust werden. Die Komplexität der Algorithmen darf sich daher nicht negativ auf die Auswertungszeit auswirken. Zugleich sind einheitliche, aber dennoch flexible Kommunikationsverfahren notwendig, die einen konsistenten Datenaustausch ermöglichen. Die beiden Partner teilten das Projekt in fünf Arbeitspakete auf. Eins davon war eine Marktrecherche zum aktuellen Stand der optischen 3D-Messtechnik, ein anderes die Entwicklung eines praxisnahen Szenarios zur Implementierung eines prototypischen Inspektionssystems. Dabei spielte auch die Fähigkeit des Selbstlernens eine Rolle. Idealerweise ist ein solches System in der Lage, sich selbsttätig an die aktuellen Produktionsumstände wie z.B. veränderte Oberflächenbeschaffenheit oder wechselnde äußere Umstände (Temperatur, Feuchtigkeit …) anzupassen.

Lichtfeldtechnik und photometrisches Stereo

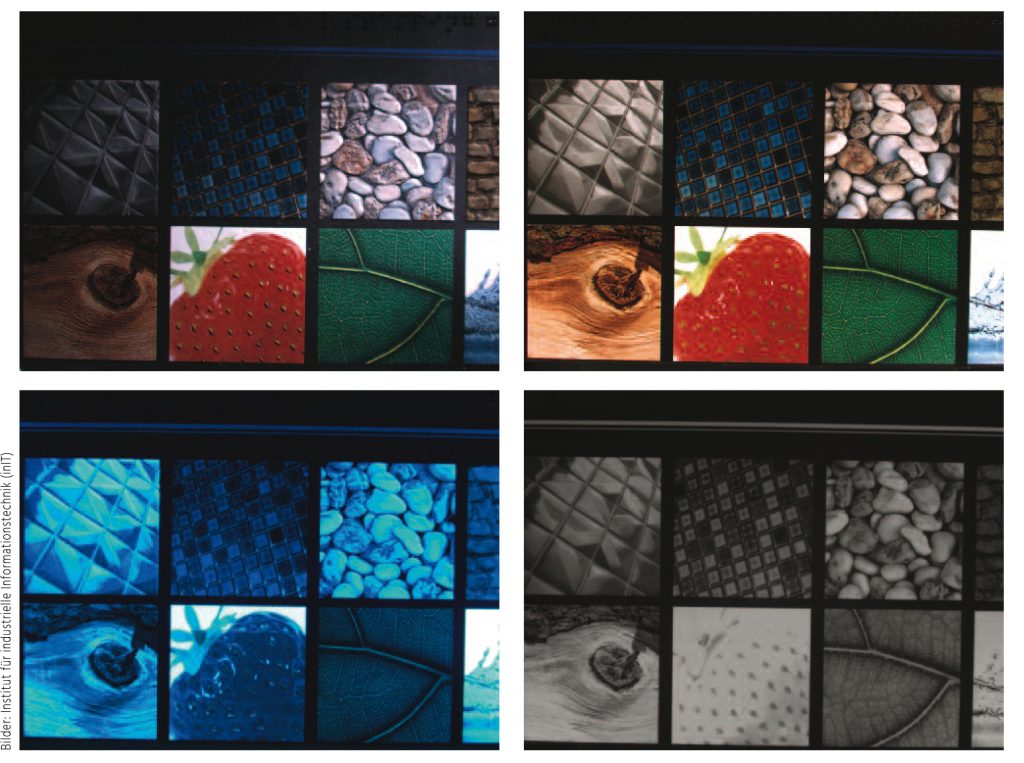

Die Experten des inIT identifizierten u.a. neun optische Prüfverfahren, die prinzipiell geeignet sind für den Anwendungsfall. Dazu gehörten u.a. Stereovision, digitale Streifen-/ Musterprojektion, CCT-Sensorik, Photogrammmetrie und Lichtfeldtechnik. Die Verfahren wurden im Hinblick auf ihre Praxistauglichkeit unter den gegebenen Bedingungen der 3D-Inspektion von Oberflächen mit hoher Genauigkeit und Geschwindigkeit untersucht. Im Zuge dieser Untersuchungen wurden auch reale Objektmuster z.B. aus Gummi (Reifenproduktion) und Verpackungskarton sowie mit Klarlack aufgetragene haptische Elemente auf Karton getestet. Bei den gegebenen hohen Anforderungen – 3D-Prüfung bei Bahngeschwindigkeiten bis 600m/s und Fehlergrößen bis 0,001mm – führt eine Kombination aus Lichtfeldtechnologie und photometrisches Stereo zu den besten Resultaten. Bei der Lichtfeldtechnologie werden mittels einer farbcodierten Beleuchtung mehrere Aufnahmen des sich bewegenden, zu prüfenden Materials gemacht. Gruppen von RGB-LEDs beleuchten das Material dabei aus verschiedenen Perspektiven. Mit der Bewegung entstehen simultan mehrere Bilder der Oberfläche. Durch Kombination bzw. Vergleich der verschiedenen Aufnahmen lassen sich Informationen über Farbe, Glanz und 3D-Eigenschaften extrahieren.