Bindeglied

Software für die automatische Inline-Computertomographie

Die Inline-Computertomographie (CT) ermöglicht die zerstörungsfreie Prüfung von Produkten direkt in der Produktionslinie. Gleichzeitig fungiert sie als Bindeglied zwischen realer Fertigung und digitalem Produktlebenszyklus-Management. Namhafte Automobilhersteller und -zulieferer nutzen hierfür bereits die Software VGinline, welche die vollautomatisierte CT-Prüfung von Bauteilen ermöglicht.

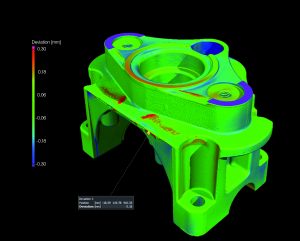

Die Software VGinline wurde für die vollautomatisierte 100-Prozent-Prüfung in der Produktion entwickelt. Im Bild ein Soll-Ist-Vergleich eines Gussteils. (Bild: Volume Graphics GmbH)

Die CT hat den Vorteil, ein Bauteil ganzheitlich sowohl von außen als auch von innen zu erfassen. Eine Inline-CT-Anlage muss allerdings mit dem Takt der Produktion schritthalten. Auch wenn nur Stichproben aus jeder Schicht geprüft werden, summiert sich dies schnell auf eine dreistellige Zahl an CT-Scans pro Tag. Nach dem Scannen des gesamten Bauteils berechnet eine Rekonstruktionssoftware aus allen Projektionsbildern dreidimensionale Volumendatensätze. Die Rekonstruktion kann dabei mit VGreco oder einer bei der CT-Anlage mitgelieferten Software erfolgen. Nach erfolgreicher Rekonstruktion analysiert VGinline dann die gescannten Bauteile. Dabei kann die Software fast alle Formate rekonstruierter CT-Datensätze, aber auch Punktwolken und Polygonnetze von optischen Scannern, verarbeiten. Verlangt der Produktionstakt eine schnellere Prüfung oder sind komplexe Analysen notwendig, lässt sich die Inspektion durch zusätzliche Rechner beschleunigen.

100-Prozent-Prüfungen oder Stichproben

Die Software wurde für die vollautomatisierte 100-Prozent-Prüfung in der Produktion entwickelt, lässt sich aber auch für Stichproben nutzen. Dabei können unterschiedliche Bauteile mehrerer Produktionslinien parallel bzw. abwechselnd geprüft werden. Ein Bauteil wird typischerweise mit einem Prüfplan untersucht, der wiederum aus einer Vielzahl von einzelnen Analysen besteht. Die einzelnen Analysen lassen sich mit einer Makrofunktion in der Software VGstudio Max aufzeichnen. Je nach erworbener Ausführung können Anwender von VGinline aus dem vollen Analyseumfang von VGstudio Max wählen, d.h. von der Koordinatenmesstechnik über Defektanalyse (Poren, Lunker, Einschlüsse) bis hin zur Faserverbundwerkstoff- oder Schaumstrukturanalyse. Mit VGinline kombinieren Anwender dann die einzelnen Makros (oder Vorlagen) zu einem Prüfplan – und ändern bei Bedarf diese Zusammenstellung jederzeit selbst. So lassen sich beispielsweise problembehaftete Bereiche am Bauteil auch nachträglich in den Prüfplan einarbeiten, wenn sich diese als kritisch erweisen. Auch komplexe Prüfungen mit Wenn-dann-Verzweigungen sind möglich. Fällt beispielsweise ein Bauteil schon bei der ersten Analyse durch, kann im Prüfplan festgelegt werden, dass die Software weitere Analysen überspringt. Der eigentliche Prüfprozess beginnt damit, dass die CT-Anlage die Volumendaten, die beim Scan des Bauteils entstehen, in einem vom Anwender angelegten Verzeichnis ablegt. VGinline überwacht dieses Verzeichnis permanent. Erkennt das Programm eingehende Daten, führt es automatisch die vordefinierten Auswertungen durch. Speichert der CT-Scanner beispielsweise die Scandaten eines Bauteils in einem Verzeichnis und die Datensätze eines zweiten Bauteils in einem anderen Ordner, weiß die Auswertesoftware, dass bei Teil 1 eine Defektanalyse und bei Teil 2 ein Soll-Ist-Vergleich durchgeführt werden soll. In der Software zeigt eine Art Ampel an jedem geprüften Bauteil an, ob das Bauteil IO oder NIO ist. Registriert die Software beispielsweise einen Gussfehler, kann diese Information sofort in die Produktion gegeben werden, um dort Maßnahmen einzuleiten, um den Fehler zu beseitigen. Zudem lässt sich so schneller erkennen, welche Auswirkungen die Veränderungen der Gussparameter haben. Damit kann die Zahl an Iterationen zur Qualitätsverbesserung deutlich reduziert werden.

Fazit

Für Unternehmen lohnen sich Inline-CT-Systems mit VGinline dreifach: (1) wegen der grundsätzlichen Einsparungen durch die zerstörungsfreie Prüfung, (2) wird verhindert, dass Teile erst nach Bearbeitung oder Montage als fehlerhaft erkannt werden, und (3) werden die Prüfergebnisse zur sofortigen Optimierung des Fertigungsprozesses genutzt. Die Idee dahinter ist jedoch eine viel größere: Die Software verbindet Fertigung, Qualitätskontrolle und Optimierung zu einem nahtlosen Prozess, bei dem Informationen in beide Richtungen fließen. Nicht nur vorwärts, sondern auch zurück in die Produktion. Durch den CT-Scan und dessen Analyse entsteht ein sogenannter digitaler Zwilling, der als dreidimensionale digitale Replika sämtliche Oberflächen und Ungänzen des tatsächlich gefertigten Bauteils enthält. Im Rahmen eines umfassenden Produktlebenszyklus-Managements hilft dieses 3D-Modell, alle Daten aus der Produktion sinnvoll miteinander zu verknüpfen – von der Entwicklung über die Fertigung bis hin zur Qualitätskontrolle. In Kombination mit intelligenter Analysesoftware ist die CT somit ein Bindeglied zwischen realer Fertigung und digitalem Produktlebenszyklus-Management.