Wenn jedes

Mikrometer zählt

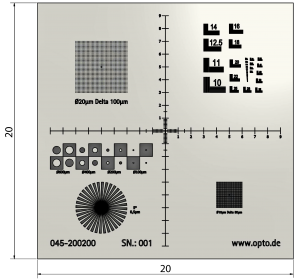

Kalibriertarget mit 1.000

Linienpaaren pro Millimeter

Da jedes Mikroskop ein anderes Objektiv, einen Bildschirm oder eine Kamera hat, ist es notwendig, einen Vergleich zu einem Normal herzustellen. Um für diese hochgenauen Messungen eine Kalibrierung oder Maschinenfähigkeitsanalyse durchzuführen, sind entsprechende Strichplatten, Skalenscheiben, Testplatten oder Kalibrierplatten nötig.

Bild 1 | Das Partikelnormal hat auf einem Feld von 50x50mm klar definierte Formen und Musterpartikel. (Bild: Opto GmbH)

Gängige USAF-Testtargets enden bei einer Frequenz von ca. 250 Linienpaaren pro Millimeter, also 2µm pro Linie in Bezug auf die Angabe von Auflösung. Auch andere auf dem Markt verfügbare Skalen haben meist nur Strukturbreiten von mehreren Mikrometern. Das neue Kalibriernormal von Opto ist mit seinen 1.000 Linienpaaren pro mm (0,5µm) und dem integrierten Siemensstern mit Spitzen Geometrien von 500nm daher sehr weit vorne.

Verzeichnungsfehler im Bildfeld

Vor allem bei der Fertigung von Mikrosystemen wird an die Prozesskontrolle im µ-Bereich höchste Anforderungen gestellt. Neben der Auflösung, sind auch Verzeichnung und die Kalibrierung von absoluten Längen kritische Angaben, die oft gefordert werden. Das Kalibriertarget enthält dazu eigens für die Mikroskopie und die industrielle Bildverarbeitung entwickelte Punkteraster mit 10 bzw. 20µm Durchmessern, die für die Bestimmung von Verzeichnungsfehlern im Bildfeld geeignet sind. Damit lassen sich Bildanalysesysteme abgleichen und korrigieren. Ebenfalls sind Kontrastmuster aufgebracht mit Inversstrukturen in unterschiedlichen Größen. Der ebenfalls 20mm lange integrierte Maßstab mit 10µm-Teilschritten ist optimal für die Kalibrierung von Messgeräten. Bei der Herstellung wurde viel Wert auf maximale Reflexion und hoch aufgelöste Flanken (Hell-Dunkel-Übergänge) gelegt. Mit einer einzigen Kalibrierplatte können alle optischen Parameter eines Mikroskops und Bildanalysesystems vermessen und kalibriert werden. Um die Messfähigkeit nach DIN ISO nachweisen zu können, werden die Kalibrierplatten optional mit DKD Zertifikat geliefert. Hier werden einzelne Abstände oder Durchmesser von zertifizierten Instituten normgerecht vermessen und dokumentiert und sind somit geeignet, um die Messmittelfähigkeit von Anlagen nachzuweisen. Aufgebracht auf Mikroskopträger der Standardgröße von 76x26x4,5mm können sie einfach gehalten und transportiert und bei gängigen Mikroskopen oder Messgeräten verwendet werden.

Partikelnormal für Restschmutzanalyse

Bild 2 | Das Partikeltarget dient sowohl zum Leistungsvergleich von unterschiedlichen Systemen, als auch als Kalibriernormal für das eigene Gerät. (Bild: Opto GmbH)

Neben den Anforderungen nach Maßhaltigkeit wird immer öfter auch die Verifizierung von Algorithmen verlangt. So ist z.B. bei der Restschmutzanalyse gefragt wie lange eine Faser ist. Das Problem hierbei ist, dass eine Kamera nur eine gebogene schwarze Linie auf leider nicht immer weißem Hintergrund sieht. Woher soll die Software also wissen, dass sie die Faser strecken soll, bevor es von Anfangs bis Endpunkt vermisst. Oder wenn zwei Fasern übereinanderliegen. Wo hört die eine auf und fängt die andere an? Das sind einfache Beispiele, die gerade bei kaum vorhersehbaren Proben noch viel komplexer und vielfältiger werden. Deshalb wurde ein Partikelnormal entwickelt, auf das klar definierte Formen und Musterpartikel auf einem Feld von 50x50mm aufgebracht wurden. Das Partikeltarget hat sich zum Standard in diesem Markt entwickelt. Es dient sowohl zum Leistungsvergleich von unterschiedlichen Systemen, als auch als Kalibriernormal für das eigene Gerät. Beide Targets werden in einer Schutzhülle aus edlem Holz geliefert, in der sie bequem transportiert und gelagert werden können.