Perfekte Brötchen

Bildverarbeitung zur Messung der Brötchenhöhe

Restaurants im Fast-Casual-Sektor streben eine konsistente Qualität an – und zwar unabhängig vom besuchten Restaurant. Für Northeast Foods bedeutet dies, dass die English Muffins und Brötchen, die für Unternehmen wie McDonalds gebacken und ausgeliefert werden, höchsten Qualitätsansprüchen und genau den Spezifikationen der Kunden hinsichtlich Höhe, Durchmesser, Temperatur und Farbe entsprechen müssen.

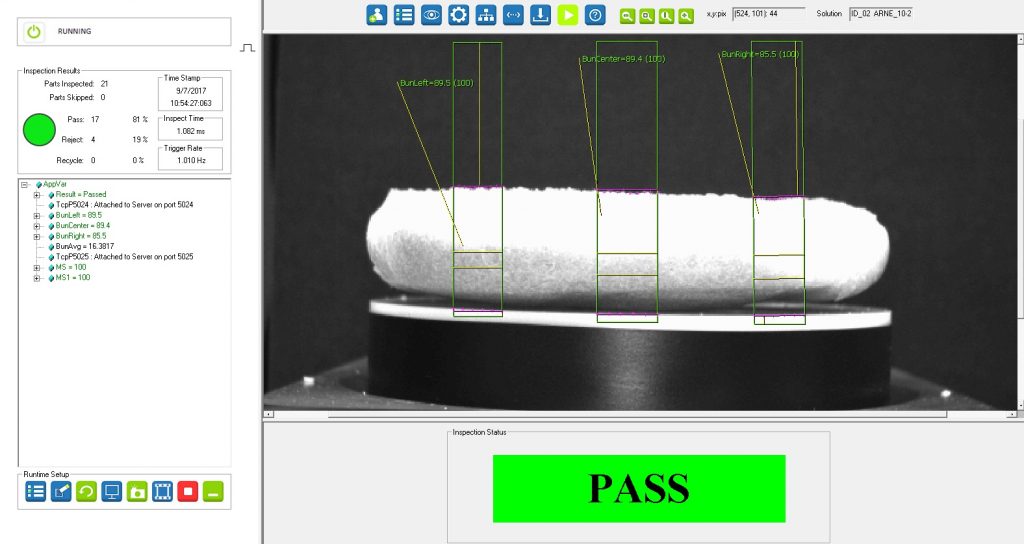

Bild 1 | Der Boa Spot arbeitet mit der Software Inspect Express zusammen, die mit Hilfe der integrierten Messtools die Höhe an drei Stellen des Brötchens misst. Der Durchschnitt der drei Messwerte wird an die SPC-Software übermittelt. (Bild: Teledyne Dalsa Inc.)

Um die Einhaltung dieser Vorgaben zu dokumentieren, nutzte die Firma eine Reihe manueller Prozesse zur Datenerfassung. Dabei wurden Qualitätsmerkmale wie die Brötchenhöhe in regelmäßigen Abständen während der Fertigung gemessen, die Ergebnisse in Tabellen erfasst und an die Kunden weitergegeben. „Die Kundenzufriedenheit hat oberste Priorität, aber die Herstellung eines Produkts, das den Spezifikationen unserer Auftraggeber entspricht, hat auch aus praktischer Sicht einen Nutzen. Brötchen, die nicht in der richtigen Höhe geteilt wurden, würden z.B. nicht in die Toaster passen, die in den Restaurants verwendet werden.“, erklärt Jim Clouthier, Corporate Engineer bei Northeast Foods. Jeder Northeast Foods-Standort stellt jeden Tag mehr als eine Million Muffins oder Brötchen her. In der Vergangenheit nutzten die Bediener an der Produktionslinie eine spezielle Messschraube, um alle 20 Minuten die Brötchenhöhe zu messen. Gemäß den Spezifikationen müssen die Brötchen in einer Höhe von 16mm von der Unterseite aufgeschnitten werden, wobei Abweichungen zwischen 14 und 18mm als akzeptabel gelten. „Unsere Bediener arbeiten sehr engagiert und mit dem Ziel, ein hochwertiges Produkt herzustellen, aber es sind Menschen und jede Person am Fließband setzt die Messschraube etwas anders ein“, sagte Clouthier.

Bild 1 | Der Boa Spot arbeitet mit der Software Inspect Express zusammen, die mit Hilfe der integrierten Messtools die Höhe an drei Stellen des Brötchens misst. Der Durchschnitt der drei Messwerte wird an die SPC-Software übermittelt. (Bild: Teledyne Dalsa Inc.)

Bildverarbeitung für unter 2.000$

Zu dieser Zeit arbeiteten Northeast Foods und McDonald’s gemeinsam an der Implementierung eines neuen Systems zur statistischen Prozessregelung (Statistical Process Control, SPC), mit dem die Datenerfassung bei der Produktion automatisiert werden sollte. Die SPC-Software erkennt Trends bei Produktspezifikationen und informiert das Management mithilfe verschiedener Verfahren, bevor eine Spezifikation verletzt wird. Beide Organisationen wollten die Software für die Analyse der gesammelten Daten nutzen, um Trends zu erkennen und die Prozesse zu optimieren. Es wäre zwar möglich gewesen, die über den Tag erfassten Messungen manuell in die Software einzugeben, aber dies wäre kompliziert und zeitaufwendig. Außerdem hätte es keine Möglichkeit gegeben, die Daten in Echtzeit zu analysieren, um das Ergebnis zu verbessern. Clouthier wandte sich daher an Nick Pirog von CPU Automation, einem Unternehmen, das Automatisierungssysteme plant, entwirft und integriert. Pirog empfahl den Einsatz eines Bildverarbeitungssystems, um präzise Messungen zu erhalten. Er entwickelte eine Anwendung, welche den Vision Sensor Boa Spot mit der Software Inspect Express nutzt. Die Implementierung des Sensors und die Integration von Kamera, Beleuchtung, Optiken, Kabeln und Software zur Messung der Brötchenhöhe kostete Northeast Foods weniger als 2.000$. Im Boa Spot sind bereits die Kameratechnologie, Beleuchtung und die Software Inspect Express voll integriert. So kann das System nahtlos in andere Systeme entlang der Produktionslinie integriert werden – also auch in der SPC-Software. „Durch den Einsatz von Bildverarbeitung erzielen wir einen Grad an Präzision, der auf andere Weise nicht möglich wäre. Die Lösung ist ebenso einfach wie zuverlässig und bietet uns genau die Qualitätskontrolle, die wir benötigen. Da der Boa Spot darüber hinaus auch noch in der Lage ist, weitere Variablen wie das Profil oder die Neigung der Brötchen zu ermitteln, konnten wir unsere Inspektion ausweiten, durch die die Qualität noch weiter gesteigert werden konnte“, sagt Clouthier.

Daten gehen in die Cloud

Der Boa Spot mit M12-Anschlüssen und einer versiegelten Objektivabdeckung ist IP67-zertifiziert und eignet sich damit ideal für schwierige Umgebungen wie eine Bäckerei, in der hohe Temperaturen oder Mehlstaub den Betrieb anderer Vision Sensoren beeinträchtigen würden. Heute ist das System an drei Standorten von Northeast Food im Einsatz und das Unternehmen plant die Implementierung in vier weiteren Produktionen. Während der Fertigung wird immer noch alle 20 Minuten eine Brötchenprobe genommen. Das Brötchen wird aber nicht mehr mit einer Messschraube gemessen, die das Brötchen beim Kontakt eindrückt. Stattdessen legt der Bediener das Brötchen in eine speziell entwickelte Vorrichtung vor dem Vision Sensor, der dann ein Bild aufnimmt, um die Höhe der Scheibe zu messen. Der Sensor ist in das SPC-System von Northeast Food integriert und die Höhendaten werden fortlaufend übermittelt und in eine Cloud gespeichert, damit sie sowohl von Northeast Foods als auch von McDonalds analysiert werden können. Clouthier weist darauf hin, dass die Implementierung des Boa Spot an den einzelnen Standorten jeweils einzigartig ist. Bei der letzten Implementierung wurden z.B. ein Rotlicht und ein Filter hinzugefügt, damit man besser auf Abweichungen beim Hintergrundlicht an verschiedenen Stellen in der Fabrik reagieren kann.