Kann hier evtl. Deep Learning helfen, um bessere Ergebnisse zu bekommen?

Gondrom-Linke: Natürlich ist Deep Learning ein Thema, aber auch die klassischen, analytischen Ansätze sind noch nicht ausgereizt. Beim Deep Learning muss man aber aufpassen, nicht dem Hype zu erliegen, denn alles, was Sie nicht trainieren, finden die Algorithmen später auch nicht. Alles was Sie dagegen an Information reinstecken, werden sie finden, selbst wenn es nicht da ist..

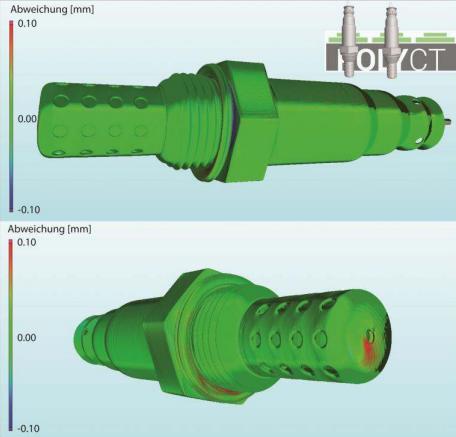

Kretzer: Sie brauchen selbstlernende Algorithmen, die im Hintergrund arbeiten, um manuelle Nachentscheidungen überflüssig zu machen. Das geht soweit, dass Sie sogar die Parameterfindung komplett automatisieren. Der Anwender will seine Parameter selber festlegen können. Wenn eine Bauteilabweichung kommt, möchte er nicht an einen externen Dienstleister Geld zahlen, damit er ein neues Prüfprogramm bekommt, sondern es sofort selber machen. Ziel ist, dass der Anwender ein Bauteil in das CT-Gerät legt und alle Parameter, die er benötigt, automatisch von Algorithmen bestimmt werden.

Nikolajko: Wir wollen schneller werden, d.h. nicht nur ein Bauteil scannen, sondern dass die Software auch selbstständig erkennt, welches Bauteil ich habe und aus was für einer Kavität das Teil kommt. Also eine direkte Fehlerzuordnung, die dann intern evtl. noch mit unserem SAP System verknüpft wird, damit wir notfalls sofort die Auslieferung von Schlechtteilen stoppen können.

Aus den Daten kann man mittlerweile also deutlich mehr lesen als IO/NIO?

Siefke: Das ist richtig. Man muss nicht nur 100% gut oder schlecht entscheiden, man kann auch gewisse Warnlevels definieren und sagen: Hier läuft irgendetwas verkehrt. Um diese Daten aber nutzen zu können, muss es Schnittstellen zu den Kundensystemen geben. Wenn man nur jedes 100. Teil prüft, muss man bei SAP die Auslesung stoppen können, denn dann wurde u.U. ein bisschen zu spät geprüft. Letztendlich geht es darum, deutlich schneller als bisher, brauchbare Ergebnisse zu bekommen.

Frage aus dem Publikum: Michael Salamon (Fraunhofer IIS): Wie sieht es mit der Anfälligkeit eines Inline-Gerätes mit offenen Röntgenquellen aus?

Gondrom-Linke: In meiner früheren Tätigkeit bei einem Hardwarehersteller haben wir bereits 2009 bei Infineon ein Elektronik-Prüfsystem mit CT und einer offenen Röhre eingerichtet. Das System läuft bis heute 24/7 und Infineon hat fünf Systeme nachgekauft.

Christoph: Wir haben letztes Jahr ein Produkt mit einer speziellen offenen Röhre vorgestellt, bei dem wir auf einen 12-monatigen Wartungszyklus kommen.

Gondrom-Linke: Worauf die Frage aber letztendlich hinausläuft: Kann ich irgendwie erkennen, dass eine meiner Hardwarekomponenten wegdriftet, d.h. evtl. demnächst kaputt geht oder eine Wartung braucht? Gerade ein Inline-Gerät ist anhand der Vielzahl ähnlicher Daten, die es erzeugt, prädestiniert , die Scan-Qualität zu überwachen. Verschlechtert sich die Qualität des Scans, kann man präventiv tätig werden.

Siefke: Gerade beim Thema ‚Inline‘ spielt Service eine herausragende Rolle und es ist überaus wichtig, dass man schnell vor Ort ist. Daher bieten wir auch verschiedene Service-Konzepte an. Ein Museum kann evtl. zwei Wochen auf ein CT-System verzichten, während es bei einer Gießerei anders aussieht.

„Ziel ist, dass der Anwender ein Bauteil in die CT legt und alle Parameter, die er benötigt, automatisch von Algorithmen bestimmt werden.“ Christian Kretzer, Fraunhofer IIS (Bild: TeDo Verlag GmbH

Gibt es bereits Predictive Maintenance Konzepte bei der CT?

Christoph: Bei Komponenten, die verschleißen, gibt es bereits eine Art Ampel, auf der man den aktuellen Zustand seiner Anlage sehen kann. Das gab es beispielsweise vor zehn Jahren noch nicht.

Salamon: Bei offenen Röhren gibt es aber verschiedene Komponenten, die alle für sich Probleme bereiten könnten. Es ist ein Unterschied, ob ich eine Röhre nehme, die in der Gepäckdurchleuchtung eingesetzt wird und einfach ihre Stundenanzahl abbrennt oder eine offene Röhre, die alle 300 bis 400 Stunden komplett saniert werden muss.

Siefke: Wir wählen natürlich eine Röhre nicht nach dem Kriterium aus, ob sie offen oder geschlossen ist, sondern schauen immer auf die Anwendung. Offene Quellen bieten für viele Anwendungen herausragende Eigenschaften, die den höheren Wartungsbedarf in den Hintergrund drängen. Mit unseren neuen Entwicklungen können wir allerdings auch zeigen, dass der Wartungsbedarf für offene Quellen reduziert werden kann und damit dem Einsatz in Inline-Anwendungen nichts im Wege steht.

Christoph: Unsere Geräte messen auch bei den großen Automobilzulieferern Einspritzdüsen mit unserer Mikrotaster-Technologie und CT-Geräten. Dort haben wir z.B. seit Jahren 190kV-Transmissionsröhren im Vierschichtbetrieb im Einsatz, also sieben Tage die Woche 24/7, und das funktioniert. Man kann nicht jede Röhre dafür nehmen, aber es gibt durchaus offene Röhren, mit denen das klappt.