Interferieren statt kalibrieren

Interferometrischer Messsensor mit Pikometer-Auflösung

Mit dem Industrial Displacement Sensor IDS3010 steht ein Hochpräzisions-Messsensor zur Verfügung, der bei Arbeitsabständen von bis zu fünf Metern eine Auflösung von einem Pikometer bietet.

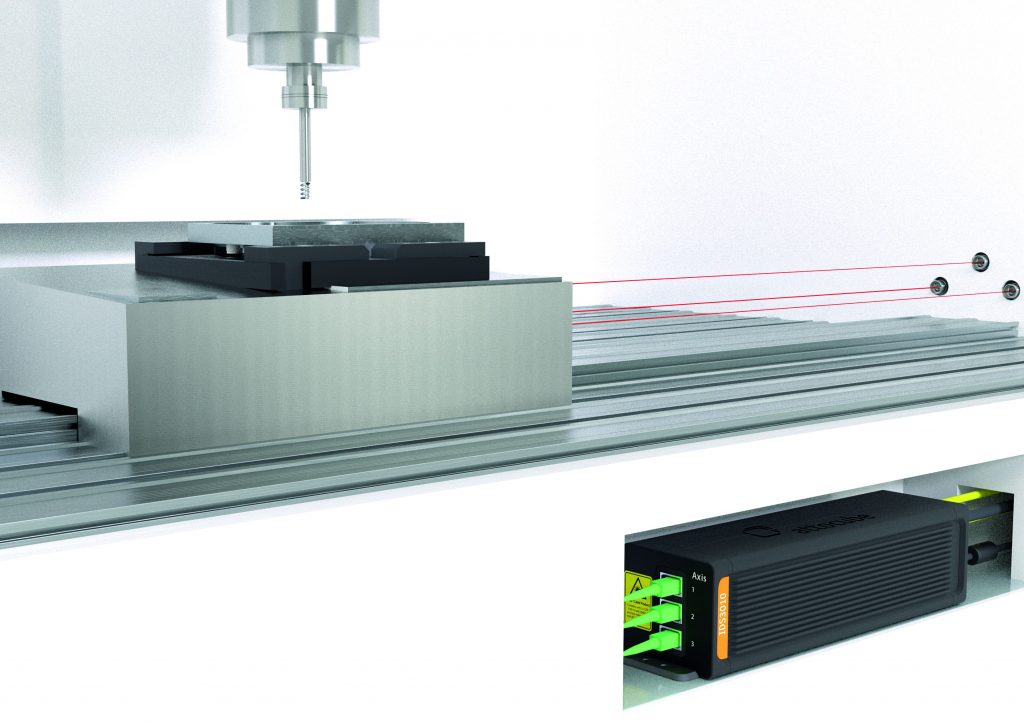

Der Hochpräzisions-Messsensor IDS3010 bietet bis zu 5m eine Auflösung von einem Pikometer und eine von der PTB bestätigte systematische Messabweichung von 0,0ppm im Messbereich von 0 bis 3m. (Bild: Attocube Systems AG)

Die Physikalisch-Technische Bundesanstalt PTB bestätigt diese Präzision: Im Messbereich von 0 bis 3.000mm beträgt die zertifizierte inkrementelle, systematische Messabweichung des Systems 0,0ppm. Da der Sensor direkt auf das Objekt misst, z.B. ein Werkstück/-zeug oder ein Maschinenelement, werden Messfehler – wie sie indirekt messenden Glasmaßstäben und induktiven Wegmesssystemen immanent sind – vollständig vermieden. Damit ist es gelungen, die hohe Präzision der Interferometrie in ein kompaktes Gehäuse zu integrieren. Unter messtechnischem Aspekt sind Größen wie Position, positive und negative Beschleunigung und Schwingung nichts anderes als Bewegungsdaten. Mit dem neuen Gerät ist es möglich, diese Informationen in einer Maschine mit einem einzigen Sensor und in bis zu drei Achsen zu messen. Hierzu ist der optische Bewegungssensor mehrkanalig konzipiert. An die kompakte Basiseinheit (195×50×55mm³) können per Glasfaserkabel bis zu drei Miniatur-Sensorköpfe angeschlossen werden. Eine Laserdiode leitet IR-Licht in die Sensorköpfe, die ihrerseits etwa 4% davon als Referenzlicht für die Auswertung zurückleiten. Das verbleibende Sendelicht von rund 96% trifft entweder direkt auf das reflektierende Messtarget oder – bei unzureichenden Oberflächeneigenschaften – auf einen dort angebrachten Retroreflektor bzw. Spiegel. Von dort wird es über die Glasfaser zurück in das Basismodul reflektiert. Aus der Gesamtintensität der vom Sensorkopf und der vom Objekt reflektierten und miteinander interferierenden Strahlen wird der Abstand zwischen Sensorkopf und Messobjekt errechnet – bei einer Geschwindigkeit von bis zu 2m/s. Dabei erreicht der IDS3010 bei Messdistanzen von bis zu 5m eine Positionsauflösung von 10-12m, d.h. einem Pikometer oder einem Milliardstel Millimeter. Durch den Einsatz von entsprechenden Sensorköpfen können sogar Messdistanzen bis zu 30m realisiert werden. Die Abtastung ruhender oder bewegter Targets erfolgt mit 10MHz. Der interferometrische Messsensor verfügt über einen integrierten Webserver. Per Fernzugang kann so die Ausrichtung, Initialisierung und Konfiguration des Sensors gesteuert, angepasst und überwacht werden.

Riesiges Potenzial

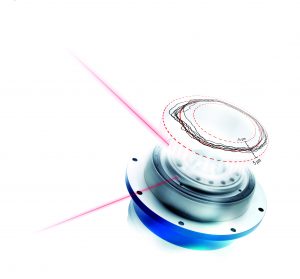

Rechtwinklig zur rotierenden Motorwelle wird deren Rundlauf von zwei Sensorköpfen des IDS3010 gleichzeitig überwacht. Die schwarzen Linien visualisieren den gemessenen Rundlauffehler. (Bild: Aattocube Systems AG)

Der IDS3010 stellt für die Anwender im Maschinenbau eine völlig neue Technologie dar: nicht zuletzt, weil der Sensor gleich mehrere Bewegungsgrößen in einem Gerät erfassen und so bekannte Lösungen wie den Glasmaßstab ersetzen kann. Um die Präzisionsmesstechnik im Nanometerbereich für ein breites industrielles Anwendungsspektrum zugänglich zu machen, hat attocube für die meisten in der Praxis vorkommenden Targets und deren Oberflächen spezielle optische Linsen im Programm. Sie gewährleisten, dass die Optikköpfe das von Glas, Kunststoff, Keramik, Aluminium, Kupfer oder Stahl gestreut reflektierte Licht zu einem hohen Anteil erfassen. Als reines Wegmesssystem kommt der Messsensor für die Kalibrierung von Werkzeug- und Koordinatenmessmaschinen zum Einsatz. Statt mit Hilfe von Korrekturtabellen für die Mess- und Realposition erfolgt die Kalibrierung anhand der Ist-Messdaten des Sensors. Wird das System vollständig in eine Maschine integriert, kann sich durch die hochpräzise Messung in Echtzeit eine Kalibrierung der Werkzeug- oder Koordinatenmessmaschine sogar erübrigen. Bei der Prozesskontrolle kommt dem IDS3010 die Trennung von Basismodul und Sensorköpfen zu gute. In Verstelleinheiten kann der Sensor anstelle von Inkrementalencodern zur Positionsbestimmung eingesetzt werden. Das mehrkanalige Gerät kann darüber hinaus als Vibrometer eingesetzt werden. Hierbei geht es darum, über die Vibrationsmessungen eine aktive Schwingungskompensation einzurichten, um eine Steigerung der Fertigungsqualität und des Maschinendurchsatzes zu erreichen. Die hohe Messbandbreite sowie die Echtzeitfähigkeit machen Maschinenschwingungen präzise messbar und durch eine entsprechende Regelung aktiv kompensierbar. Darüber hinaus ist der Messsensor in der Lage, mechanische Verlagerung rotationssymmetrischer Teile z.B. aufgrund von Verschleiß oder Krafteinwirkung zu erfassen. So können an schnell laufenden Wellen nicht nur Unwuchten gemessen, sondern auch deren Winkellage mit hoher Präzision ermittelt werden.