Jede Schicht entscheidet

Schichtdickenprüfung von Mehrschichtlackierungen

Zum Schutz vor UV-Strahlung und Steinschlag bestehen Autolackierungen meist aus vielen, exakt definierten, Funktionsschichten. Die exakte Einhaltung der Schichtdicken ist bei heutigen Autolackierungen ein wichtiger Qualitätsparameter. Im Hinblick auf eine Ressourcenoptimierung soll dabei eine Qualitätskontrolle so früh wie möglich im Prozess erfolgen. Allerdings versagen heutige zerstörungsfreie Methoden bei Mehrschichtsystemen. Eine industrietaugliche Lösung versprechen neuartige Lackinspektionssysteme auf Basis von Terahertz-Wellen.

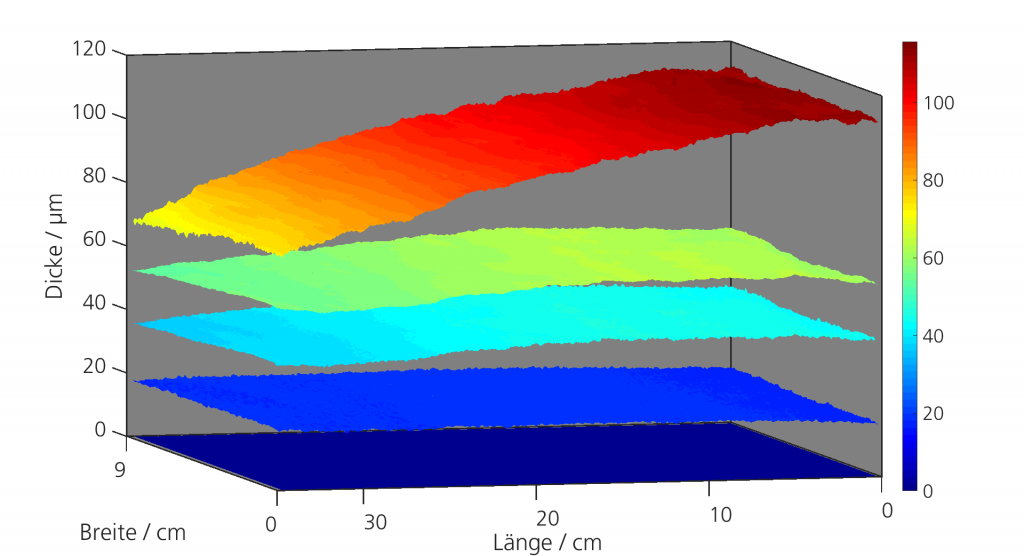

Schichtdickenverteilung für ein Keilblech: Der Farbcode gibt die Schichtdicken in Mikrometer wieder. (Bild: Fraunhofer-Institut ITWM)

Bei der Serienlackierung kommen verschiedene Technologien zum Einsatz, die erst im Zusammenspiel eine Autolackierung perfekt machen. Herkömmliche Lackdickenmessgeräte, die z.B. mit dem Wirbelstromverfahren arbeiten, können nur die Gesamtdicke aller Lackschichten messen – und das auch nur für Metalle, nicht aber für moderne kohlefaserverstärkte Kunststoffe (CFK) oder Glasfaserverbünde. Dagegen können Terahertz-Lackinspektionssysteme Schichtdicken auf metallischen und nicht-metallischen Werkstoffen überwachen – und das bereits während des Lackierens. Dabei wird die Dicke jeder einzelnen Lackschicht exakt erfasst. Anhand dieser Daten kann die Lackieranlage exakt gesteuert werden. Die neuen Lackinspektionssysteme messen im Terahertz-Bereich (zwischen Infrarotlicht und Mikrowellen) und ermitteln die Laufzeitunterschiede der an den Schichtgrenzen teilreflektierten Teilwellen, anhand derer dann die Schichtdicke zerstörungsfrei und berührungslos bestimmt wird. Bisher genügte es meist, die Gesamtdicke einer Lackierung zu erfassen. Doch immer häufiger wird die Dickenkontrolle der Einzelschichten innerhalb eines Mehrschichtsystems gefordert. Besonders die Mehrschichtanalyse auf Kunststoffsubstraten wird immer wichtiger, da diese zur Gewichts- und Kostenreduzierung immer stärker eingesetzt werden. Autohersteller verarbeiten z.B. zunehmend kohlefaserverstärkten Kunststoff (CFK), um leichtere Autos zu bauen. Auch hier entscheidet jede einzelne Lackschicht über die Funktionalität der gesamten Lackierung.

Terahertz-Lackinspektion

Bei der Schichtdickenmessung mit der Terahertz-Zeitbereichsspektroskopie wird ausgenutzt, dass der einfallende Terahertz-Strahl bei Materialübergängen teilreflektiert wird. Im einfachsten Fall erhält man zwei Reflexe; einen vom Übergang Luft-Beschichtung und einen zweiten vom Übergang Beschichtung-Substrat. Aus der Zeitdifferenz zwischen den beiden Reflexen und mit Kenntnis des Brechungsindex wird die Schichtdicke bestimmt. Besteht die Lackierung aus mehreren Lackschichten, erscheinen zwischen den beiden beschriebenen Reflexen weitere Reflexe, die auch die Analyse komplizierter Mehrschichtlacke erlauben. Bei hochkomplexen Lackierungen, die aus ganz dünnen Einzelschichten bestehen, lassen sich einzelne Reflexe zeitlich nicht mehr auflösen. Zur Auswertung der Spektren müssen daher geeignete mathematische Modelle herangezogen werden. Letztendlich vergleicht man die gemessene mit der simulierten Wellenform und berücksichtigt dabei frequenzabhängige Materialparameter der Einzelschichten (Brechungsindex und Extinktion). Was in der Theorie recht kompliziert klingt, ist in der praktischen Anwendung denkbar einfach: Eine Auswertesoftware erlaubt eine intuitive Benutzerführung. Kalibriert wird das System durch definierte Referenzproben. Das Messergebnis liegt innerhalb einer Sekunde vor, da die Auswertung der Messung jeweils parallel zur darauffolgenden Messung erfolgt. So steht sowohl für die Messung, als auch für die Auswertung, jeweils eine Sekunde zur Verfügung. Die Genauigkeit der Schichtdickenmessung beträgt ±1µm. Beispielhaft sind die Ergebnisse an einem Keilblech dargestellt (Bild), welches aus einem typischen Vier-Schichtensystem aus der Automobilbereich besteht. Die oberste Schicht (Klarlack) ist hier in Form eines Keils aufgebracht. Das Keilblech wurde nun auf einem Bereich von 9x35cm abgerastert und die ermittelten Dicken der Einzelschichten dargestellt. Alle vier Schichten können einzeln erfasst werden. Lacke können auf vielen verschiedenen Trägermaterialien (Substraten) aufgebracht werden – auf Metalle, Kunststoffe, Gläser oder immer öfter auch Verbundwerkstoffe. Mithilfe der Terahertz-Messtechnik können Lacksysteme auf nahezu allen Substarten hinsichtlich Funktion und Materialeinsatz während oder nach dem Beschichtungsprozess kontrolliert werden. Ein großer Pluspunkt dabei: Auch nicht-metallische Substrate sind kein Problem. Einschränkungen bei den Lackmaterialien gibt es kaum. Selbst auf gekrümmten Oberflächen lassen sich mit Terahertz-Systemen die einzelnen Schichtdicken komplexer Lacke zuverlässig bestimmen. Das für den industriellen Einsatz entwickelte Terahertz-Schichtdickenmesssystem des Fraunhofer ITWM ist kompakt, robust und langzeitstabil. Das über Glasfasern von der Basiseinheit entkoppelte Messmodul erlaubt eine einfache Integration in bestehende Produktionsprozesse, z.B. auf einen Roboter.

Fazit

Mithilfe der Terahertz-Messtechnik lassen sich komplizierte Lacksysteme, die aus sehr vielen Schichten bestehen, sicher analysieren. Sowohl Metalle, als auch Kunststoffe und CFK sind als Trägersubstrat der zu untersuchenden Schichten sehr gut geeignet. Bei der Messung werden bis zu 40 Pulszüge pro Sekunde gemessen. Auf diese Weise lassen sich Schichtdicken in einem breiten Bereich zwischen 10 und 500µm bestimmen – und das auf ±1µm genau. Der Einsatz des Terahertz-Lackinspektionssystems ist unkompliziert. Je nach Aufgabe kann der Arbeitsabstand zwischen fünf und 20cm betragen. Darüber hinaus ist bei Terahertz-Wellen keine Abschirmung erforderlich. Die Wellen sind nicht ionisierenden und daher gesundheitlich unbedenklich.