Rotierende Dosen

Endkontrolle von Aerosoldosen mittels 3D-Kamera

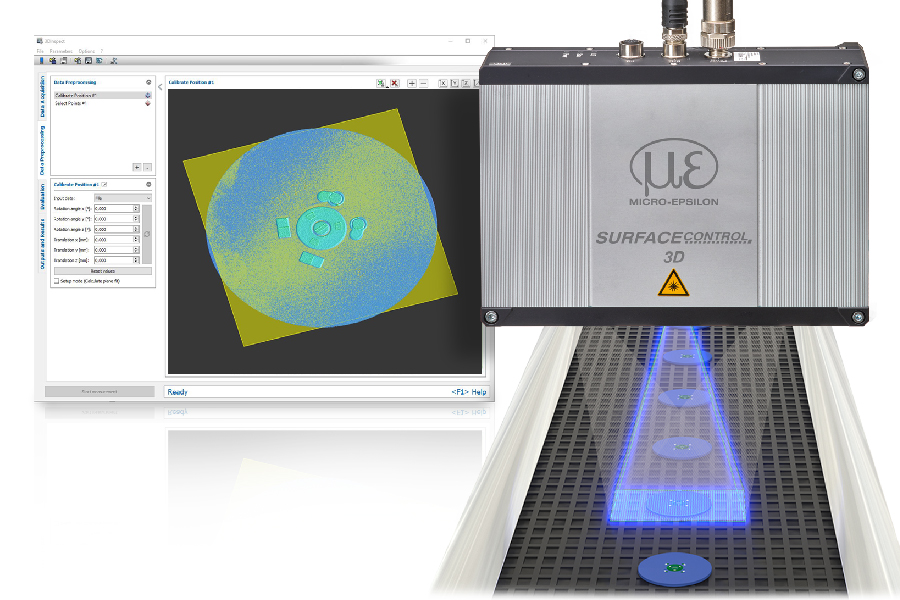

3D-Prüfprozesse in der automatisierten Qualitätskontrolle industrieller Massengüter stehen erst am Anfang. Der Grund hierfür ist relativ simpel: Die Produktion läuft üblicherweise bei hohen Durchsatzraten von mehreren Teilen pro Sekunde. 3D-Kameras waren dafür bisher nicht schnell genug oder zu ungenau bzw. nur für ausgewählte Objekte geeignet. Wie eine industrielle 3D-Applikation in der Praxis aussehen kann, zeigt die automatisierte Endkontrolle von Aerosoldosen, eine Kooperation der beiden deutschen Firmen Mühlbauer und Sprimag.

Die Laserlinie auf der rotierenden Dose wird von der Kamera kontinuierlich erfasst und abschließend zu einem 3D-zusammengefügt. (Bild: Sick AG)

Einteilige Aerosoldosen sind heute weit mehr als nur einfache Behälter – sie sind wahre Designobjekte. Neben dem klassisch zylindrischen Dosenkörper gibt es speziell geformte, taillierte oder geprägte Varianten mit den unterschiedlichsten Schultergeometrien. Ein solcher Herstellungsprozess mit seinen zahlreichen Umformungsschritten führt zwangsläufig zu einer hohen Materialbelastung. Gleichzeitig werden immer dünnere Wandstärken realisiert und die Verwendung von recyceltem Aluminium ist zwar zur Schonung von Umwelt und Ressourcen sinnvoll, bei der Verarbeitung aber nicht immer unproblematisch. Selbst kleinste Mängel sind dort kritisch. Denn bei aller noch so kunstvollen Gestaltung sind Aerosoldosen doch vor allem eins: Druckbehälter. Oberflächenfehler können zu Dichtigkeitsproblemen und schlimmstenfalls zur Explosion führen.

Fehlerdetektion von Aerosoldosen

An zeitgemäßen Produktionsstätten wird die Aerosoldose nach entscheidenden Arbeitsschritten bereits von optischen 2D-Prüfsystemen kontrolliert: typischerweise vor und nach der Bedruckung sowie nach dem Umformen und Bördeln. Diese Prüfungen vermeiden, dass fehlerhafte Objekte weiterbearbeitet werden und schließlich in den Handel gelangen. Eine endgültige Sicherheit gibt diese Methode jedoch noch nicht. Der Wunsch nach einer Endkontrolle der fertigen Dose war bisher jedoch zu aufwändig, zu teuer oder einfach technisch nicht in der gewünschten Leistung umsetzbar. Eine besondere Herausforderung stellt die Kontrolle der Dosenform dar. Zwar erzeugen typische Oberflächenfehler wie Riefen und Dellen im Kamerabild eines 2D-Inspektionssystems verräterische Schatten, doch können diese optischen Effekte leicht im Druckbild des Dosendesigns untergehen. Die einzige Möglichkeit, solche Fehler auf einer fertig dekorierten und geformten Dose zuverlässig zu detektieren, ist eine 3D-Aufnahme der gesamten Mantelfläche. In einem Höhenprofilbild sind Abweichungen von der gewünschten Form klar zu erkennen – unabhängig von der Oberflächenfarbe.

Shape Control mit Lasertriangulation

Für die Erstellung eines Höhenprofils mittels Lichtquelle und Kamera stehen unterschiedliche Verfahren zur Verfügung. Im Fall der Doseninspektion gilt es zu berücksichtigen, dass das Prüfobjekt für eine vollständige Aufnahme der kompletten Mantelfläche in Rotation versetzt werden muss. Der Vorteil der Triangulation besteht darin, dass die Messung kontinuierlich erfolgen kann. Daher eignet sich dieses Verfahren sehr gut zur 3D-Erfassung an bewegten Objekten. Bei der Lasertriangulation ändert sich mit variierenden Abständen zwischen Laserprojektor und Objektoberfläche die Position des Abbildes der Lichtpunkte bzw. der Lichtlinie auf dem Fotoempfänger. Aus der Positionsänderung wird mit Hilfe der Winkelfunktionen die Entfernung zwischen Objekt und Laserprojektor berechnet. Allerdings müssen Faktoren wie Fremdlicht und inhomogen reflektierende Oberflächen berücksichtigt werden, wie sie heute bei bedruckten Aerosoldosen durchaus üblich sind. Für eine hohe Auflösung sollte die Laserlinie in jedem Fall möglichst dünn sein. Um die gesamte Mantelfläche erfassen zu können, stellt sich zunächst die Frage, wie man eine Rotation des Prüfobjekts an einer Stelle in der Produktion realisiert, wo die Dose nicht mehr auf einen Dorn sitzt. Die Dose muss dabei vom Auslaufband der Einziehmaschine aufgenommen, mit Vakuum fixiert, stabil gedreht und anschließend wieder auf dem Band abgelegt werden, ohne die Geschwindigkeit der Produktionslinie zu verlangsamen. Das Dosenhandlingsystem von Sprimag realisiert diese Anforderungen ausgesprochen präzise und ermöglicht sogar die Aufnahme von weiteren Prüfstationen, z.B. für eine abschließende Druckbildkontrolle oder eine spezielle Bördelinspektion. Die Laserlinie auf der rotierenden Dose wird von der Kamera kontinuierlich erfasst und abschließend zu einem 3D-Bild zusammengefügt. Die Fehler, die es dabei zu detektieren gilt, bewegen sich teilweise im µm-Bereich. Zwar ist der Kamerachip für einen roten Laser am sensitivsten, aber eine rote Laserlinie ist für Prüfaufgaben dieser Art zu breit und damit zu ungenau. Um die geforderte Präzision zu erreichen, sind zwei Faktoren von entscheidender Bedeutung: eine lange und möglichst dünne Laserlinie und eine schnelle Kamera mit einem sensitiven Sensor. Kriterium bei der Wahl des optimalen Lasers für die Dosenendkontrolle ist zudem die Laserklasse. Der für die Shape Control ausgewählte fasergekoppelte Laser hat die Schutzklasse 2M und benötigt keine spezielle Abschirmung. Die erzeugte dunkelblaue Laserlinie ist ca.10µm breit. Streulicht kann durch einen Bandpassfilter herausgefiltert werden.