Software statt Probieren

Fertigungsgeometriekorrektur von Gussteilen und 3D-Druck

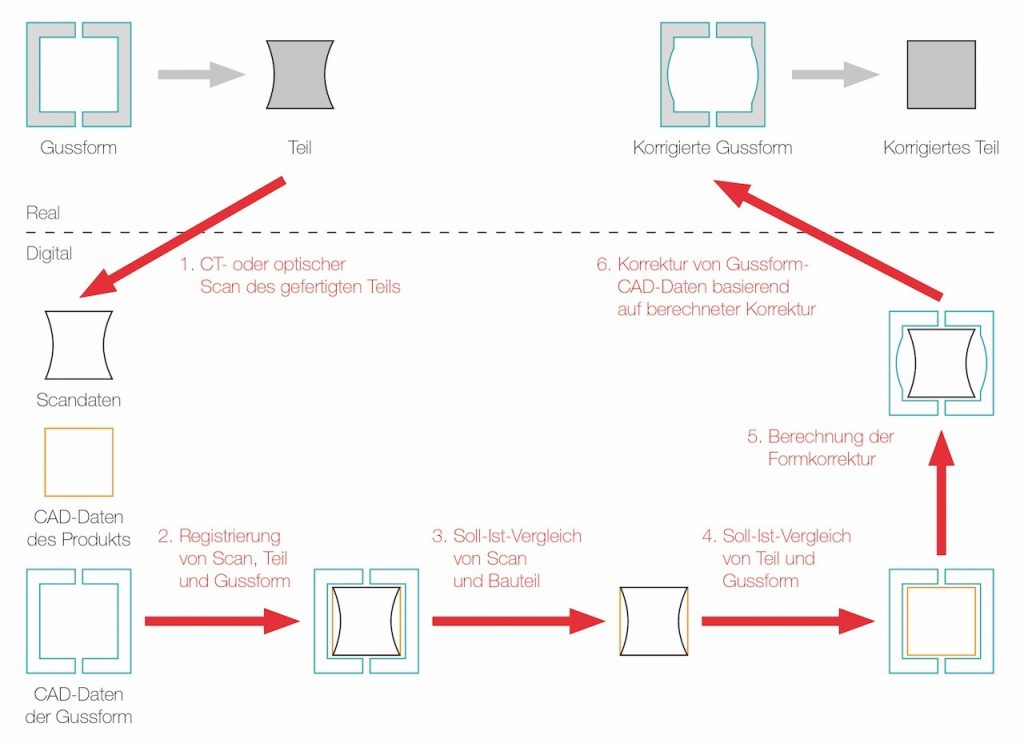

Mit dem Zusatzmodul Fertigungsgeometriekorrektur für VGstudio Max können Unternehmen sowohl die Anzahl der fehlerhaft gefertigten Teile als auch die Anzahl der kostspieligen Iterationen senken – und so die Qualität hoch und die Markteinführungszeit kurz halten. Die Software von Volume Graphics ermöglicht Anwendern die Geometrie-Korrektur von gefertigten Objekten oder deren Formen auf Basis von CT-Daten gescannter Objekte oder Mesh-Daten (.stl).

Bild 1 | So korrigiert das Modul Fertigungsgeometriekorrektur von Vgstudio Max eine Spritzgussform in sechs Schritten (Bild: Volume Graphics GmbH)

Jedes Unternehmen will Produkte herstellen, die der Konstruktion möglichst genau entsprechen, und das mit wenigen Iterationen. Doch gerade in der Metall- und Kunststofffertigung ist das noch immer schwierig und oft mit vielen Versuchen und Irrtümern verbunden. Trotz Trendthema 3D-Druck darf man nicht vergessen, dass ein großer Teil der im Maschinen- und Apparatebau eingesetzten Teile nach wie vor durch Gießen hergestellt wird: Druckguss vorwiegend für Metallbauteile, Spritzguss für Kunststoffbauteile. Doch auch wenn es sich bei Gussverfahren um eine etablierte Technik handelt, treibt die Konstruktion von Gussbauteilen vielen Konstrukteuren den Schweiß auf die Stirn. Die Regeln, wonach ein Gussteil bzw. seine Form gestaltet werden muss, sind komplex. Wenn ein Bauteil samt Form am Rechner konstruiert ist, bedeutet das noch lange nicht, dass man das Bauteil genauso am Ende des Gussprozesses in der Hand hält. Oft bemüht man daher einen Gießereifachmann. Doch eine zusätzliche Person führt zu weiterem Abstimmungsbedarf, da es nun eine weitere Korrekturschleife zwischen Konstrukteur und Gießereiingenieur gibt. In Zeiten der Globalisierung sitzen beide Personen zudem oft nicht am selben Ort, sondern der Konstrukteur beispielsweise am Hauptsitz des Unternehmens in Deutschland, der Gießereiingenieur im Fertigungsland, z.B. China.

Probleme bei Druckguss und Spritzguss

Jedoch entmystifizieren die Computertomographie (CT) und aktuelle Software-Entwicklungen den Gießereiprozess zunehmend. An die Stelle von Trial&Error, die auf Erfahrungswerten einzelner Gießereiingenieure beruhen, tritt eine software-basierte Herangehensweise. Dadurch können bei der Dimensionierung von Gussteilen und deren Formen direkt die notwendigen Aufmaße, wie z.B. für Schrumpfung, Verzug, die gerichtete Erstarrung oder Entformungsschrägen, iterativ einbezogen werden. Doch bevor wir uns mit der neuen Herangehensweise befassen, beleuchten wir die konkreten Probleme, die den Gussprozess so komplex machen. Nicht nur, dass der Materialfluss zu einer ungleichmäßigen Wandstärke oder ungleichmäßigen Volumenverteilung im Gussteil führen kann. Auch beim Abkühlen wird das Gussteil schrumpfen, sich verziehen oder zurückfedern. Die Ursachen dafür sind vielfältig. Sie reichen von ungleichmäßigem Abkühlen bis zu einer Interaktion von Form und Gussteil, die sich negativ auf das Bauteil auswirken kann, da die Form aus einem anderen Material als das Gussteil besteht und sich beim Abkühlen auch anders verhält. Um diese Problematiken in den Griff zu bekommen, gibt es mehrere Wege: Vor der Fertigung kann man versuchen, Guss- und Kühlprozess zu simulieren und dabei zutage tretende Abweichungen vorab zu kompensieren. Während der Fertigung kann die Temperatur der Form gesteuert werden oder – speziell im Spritzguss – das Management von Injektionsstellen und -methoden justiert werden. Nach dem Gussprozess kann zudem das Gussteil nachbearbeitet werden. Eine weitere Möglichkeit ist es, die Form – nachdem ein erstes Teil mit ihr gefertigt wurde – mit einer Fertigungsgeometriekorrektur zu kompensieren. Letzteres ist der Königsweg und ab sofort mit dem neuen Softwaremodul für VGstudio Max möglich.