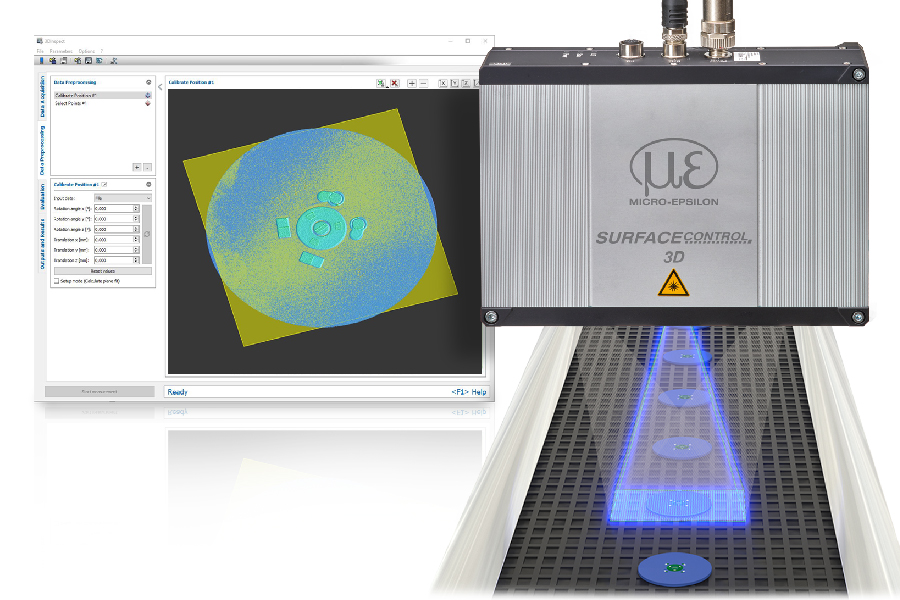

TITELSTORY: Integriertes Vision-System für Verpackungsmaschinen

Prüfaufgaben flexibler und effizienter gestalten und zudem Kosten einsparen, so lautete die Zielsetzung der Firma Christ für seinen vollautomatischen Casepacker CaseTeq. Dafür setzt der Spezialist für Verpackungsmaschinen auf das vollständig integrierte Vision-System von B&R.

Der vollautomatische Horizontal-Casepacker CaseTeq von Christ ist eine vollautomatische Maschine zum Aufrichten, Beladen und Verschließen von vorgeklebten Versandkartons. Zukünftig übernehmen dort Kameras von B&R diverse Prüfaufgaben. (Bild: B&R Industrie-Elektronik GmbH)

„Unsere Verpackungsmaschinen sind standardmäßig mit einer Produktanwesenheitskontrolle ausgestattet. Art und Umfang der erforderlichen Kontrolle unterscheiden sich allerdings je nach Kunde, verpacktem Produkt und Maschinentyp sehr“, so Timo Bochtler, Leiter der Elektrotechnikabteilung bei Christ Packing Systems. „Wir hatten daher in der Vergangenheit bei unseren Horizontal- und Vertikal-Casepacker (Top- und Side-Loader) zwei verschiedene Prüfsysteme im Einsatz: Lichtgitter und klassische Bildverarbeitungssysteme.“ Mit Lichtgittern lässt sich eine Bündelkontrolle bei einem Vertikal-Casepacker recht einfach und kostengünstig umsetzen: Beim Abschieben einer Produktlage vom Stapelbereich in den Karton wird mit Hilfe der Lichtschranken überprüft, ob die Lage vollständig ist. Das Gitter ist so ausgerichtet, dass die Strahlen senkrecht auf die Lage fallen. Ist die Lage vollständig, bleiben die Lichtstrahlen während des Durchschiebens eine gewisse Zeitspanne (Verzögerungszeit) unterbrochen. Fehlt ein Produkt, können Strahlen die Lage durchdringen, die Zeitspanne wird unterschritten und eine Fehlermeldung ausgegeben.

Lichtgitter: einfach und unflexibel

Neben den geringen Komponentenkosten bietet die Kontrolle mit einem Lichtgitter einen weiteren Vorteil: Bei einer Formatumstellung lässt sich der Prüfschritt vom Anwender einfach über die Bedienerschnittstelle an die neuen Gegebenheiten anpassen. Er muss lediglich die Start- und Stoppposition des Staplerschubs, also die Breite des Stapels, sowie die benötigten Strahlen und die entsprechende Verzögerungszeit einstellen. Allerdings müssen erst einige Testfahrten vor dem eigentlichen Produktionsstart absolviert werden. Anhand dieser wird festgestellt, ob die ausgewählten Lichtstrahlen auch zu zuverlässigen Ergebnissen führen. Enthält die Lage bauchige Produkte, bilden sich zwischen den Produkten Spalten, durch die Lichtstrahlen dringen können – eine Fehlermeldung entsteht. Um dies zu vermeiden, muss der Bediener die Lichtstrahlen an den betreffenden Stellen deaktivieren. „Zum Teil müssen sogar zwei Strahlen übereinander deaktiviert werden, um einen reibungslosen Produktionsablauf zu ermöglichen. Das geht aber zu Lasten der Qualität der Vollständigkeitsprüfung“, berichtet Bochtler aus der Praxis. „Darüber hinaus besteht die Gefahr, dass Bediener bei einem Formatwechsel übersehen, erforderliche Strahlen wieder zu aktivieren.“ Zudem stößt das Lichtgitter schnell an seine Grenzen, wenn eine Lage aus vielen kleinen Produkten besteht oder sich die Kundenanforderungen ändern.